공구인(工具刃)이 공작물에 파고 들어가면 공작물은 압축을 받다가 공구인과 공작물의 자유표면을 잇는

면에서 전단(剪斷)이 발생하고, 이때 chip은 공구경사면에서 마찰을 받으면서 배출된다. 이들 전단저항 및

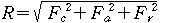

마찰저항 등을 합하여 절삭저항 R로 나타내며, 그림과 같이 절삭방향의 분력(cutting component)

Fc, 이송방향의 분력(axial component) Fa,

법선방향의 분력(radial component) Fr를 측정하여 다음 식으로부터 계산한다.

|

절삭저항의 3분력

절삭저항의 3분력

|

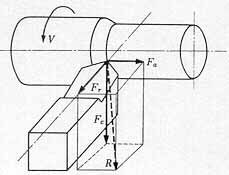

(3-1) 3분력 관계:

정상적인 절삭조건에서 3분력의 관계는 그림과 같이

-

|

3분력의 비교

3분력의 비교

|

의 비로 되며, 절삭저항이라 하면 Fc를 의미하는 경우가 많다.

절삭저항은 절삭상태를 파악하는 데 대단히 중요하다. 절삭저항은 절삭에 필요한 동력을 결정하는 데 필요할

뿐 아니라 가공재료의 피삭성(被削性; machinability)을 판정하는 데에도 기준이 된다. 이 외에 공구의 기하학적

형상, 절삭깊이, 이송, 절삭속도와 같은 절삭조건의 적부(適否)를 판정하는 데에도 이용한다.

(3-2) 절삭깊이 및 이송의 영향:

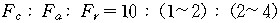

절삭단면적을 계산할 때 그림에서와 같이 선삭에서 이송 f 는 평삭의 절삭깊이 t 에 해당하고, 선삭의 물림깊이

ap는 평삭의 절삭폭 b에 대응한다.

절삭단면적

절삭단면적

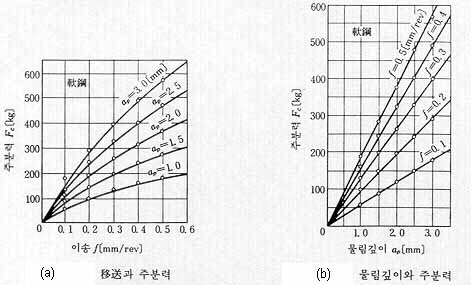

다음 그림(a) 및 그림(b)의 실험 graph에서 보는 바와 같이 이송 f 에 대한 주분력 Fc의 변화는

치수효과(size effect)에 의하여 증가율이 점점 떨어지고, 물림깊이 ap와 주분력 Fc의 관계는

거의 직선적인 것을 알 수 있다.

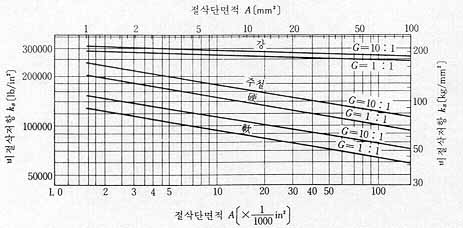

주분력 Fc , 물림깊이 ap 및 이송 f 의 관계를

다음과 같이 나타낸 보고도 있다.

-

윗 식에서 지수를 비교하여 보면 위 실험 graph와 정성적으로 같다는 것을 알 수 있다.

여기에서 CFC는 가공물재료 및 공구절삭각(쐐기각 + 여유각) 등에 의하여

정해지며, 절삭단면적 A(mm2)와 주분력

Fc(kg)의 관계를 다음 식으로 표시한 사람도 있다.

-

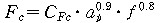

단 ks(kg/cm2)를 비절삭저항이라 하고,

ks의 크기는 소성 등으로 인하여 원질부(原質部)의 강도와는 현저한 차이가

있으며, 그 원인은 다음과 같다.

- 전단파괴에 대한 전단변형이 수백 %로 재료시험에 의한 변형보다 크기 때문에 가공경화가 심하다.

- chip의 전단면은 전단력과 동시에 압축력을 받기 때문에 순수전단응력만의 파괴에 더하여 재료조직 내의

마찰력이 크게 영향을 미친다.

- 절삭중에 전단변형 속도가 크다.

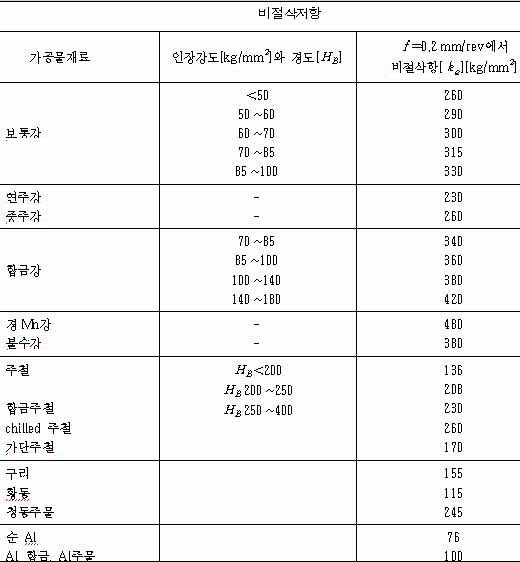

Taylor는 다음 그림과 같이 물림깊이 ap와 이송 f 와의 비(細長比)

G = ap/ f 의 값 1/1, 10/1 에 대한 비절삭저항을 구했다.

절삭단면적 및 세장비에 대한 비절삭저항

절삭단면적 및 세장비에 대한 비절삭저항

위 그림으로 부터 비절삭저항의 관점에서 보면 이송을 크게 하고 물림깊이를 작게 하는 것이 유리하다는 것을 알 수 있다.

위 그림에서