|

[2] 연삭숫돌(교과서 p.464)

선삭에서 bite, milling에서 cutter의 선택이 중요한 것 같이 연삭가공에서 연삭숫돌의

선택이 중요하므로 연삭숫돌에 대한 지식이 필요하다.

-

연삭숫돌의 조직과 연삭작용

연삭숫돌의 조직과 연삭작용

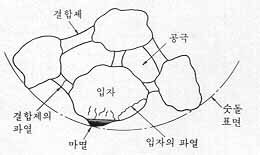

연삭숫돌은 위의 그림과 같이 예리한 모서리를 가진 입자(粒子; abrasive grain), 결합제(結合劑; bond) 및 기공(氣孔)으로

되어 있으며,

- 입자(粒子; abrasive grain)

- 입도(粒度; grain size)

- 결합도(結合度; grade)

- 조직(組織; structure)

- 결합제(結合劑; bond)

등이 연삭성능에 영향을 준다.

(1) 입자:

연삭입자는 연삭숫돌의 절삭날이 되므로 그 경도(硬度), 인성(靭性), 조성(組成) 및 형상(形狀)

등이 연삭저항, 가공면의 조도와 기타 연삭가공의 양부(良否)에 영향을 주며, 절삭에서 절삭공구의

재질이 차지하는 비중과 같다.

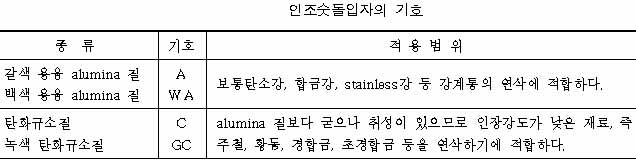

연삭숫돌에 사용되는 입자에는 천연입자(天然粒子)와 인조입자(人造粒子)가 있으며, 천연입자에는 사암(砂岩; sandstone),

emery(50 ~ 60% 결정체Al2O3 + 산화철),

corundum(75 ~ 90% 결정체 Al2O3 + 산화철), diamond,

garnet 등이 있고, 인조입자에는 탄화규소(silicon carbide, SiC), 산화 aluminium(aluminium oxide,

Al2O3), 탄화붕소(boron carbide,

B4C), zirconium oxide(ZrO2) 등이 있다.

인조입자가 출현하기 전에는 천연입자만을 사용하였으며, 입자가 균질하지 못하여 숫돌의 마모가 불균일하다.

diamond 숫돌은 결합제로서 bakelite를 사용하며, 마모와 발열이 적어 초경합금공구의 연삭에 적합하다.

인조입자중 탄화규소는 경도가 diamond 것과 비슷하여 연삭중 마멸되지 않고 부서져 예리한 새로운 입자가 출현하므로

경도가 높은 주철, 냉강주철, 초경합금 등의 연삭에 사용된다. 탄화규소입자는 SiO2,

석유 cokes, 톱밥, 염을 노에서 2350oC 정도로 가열하여 만들어진 결정체를 파쇄한 것이다.

산화 aluminium 입자의 숫돌은 강, 고속도강 등의 연삭에 사용된다.

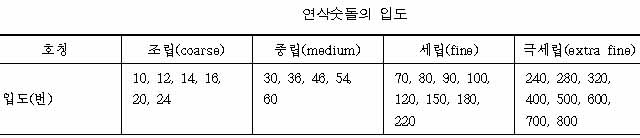

(2) 입도:

입자의 크기는

☞ mesh로

표시하며, 숫돌에는 입도가 같은 것만 있는 것이 아니라 입도가 다른 것들이 혼합되어 있다.

예로서 No.24 combination이라 표시한 것에는 No.24의 입자가 주가 되고, 기타 No.36, 46, 60 등이 배합되어 있다.

세립(細粒)이 많으면 다공성(多孔性)이 감소되어 연삭능률이 떨어지고 숫돌의 강도와 내마모성은 증가된다.

일반적으로 조립(粗粒)과 세립(細粒)이 많이 사용되며, 입도의 선정은 다음 기준에 의한다.

- 정밀도에 따라

- 거친연삭에는 조립을 선택하여 연삭률을 크게한다.

- 다듬질연삭에는 세립을 선택하여 정밀도를 높인다.

- 공작물의 재질에 따라

- 경도가 큰 재료에는 세립을 선택하여 연삭저항을 적게하는데 관점을 둔다.

- 연삭성이 좋은 연질 재료에는 조립을 선택하여 연삭률을 높인다.

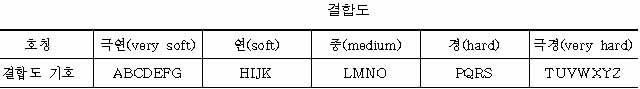

(3) 결합도:

결합도란 연삭입자를 결합시키는 접착력의 정도를 의미하며, 이를 숫돌의 경도(硬度)라고도 하고, 입자의

경도와는 무관하다. 숫돌의 입자가 숫돌에서 쉽게 탈락될 때 연(軟)하다고 하고, 탈락이 어려울 때 경(硬)하다고

한다. 공작물의 재질 및 연삭조건에 따라 적당한 결합도의 숫돌을 택하여야 한다.

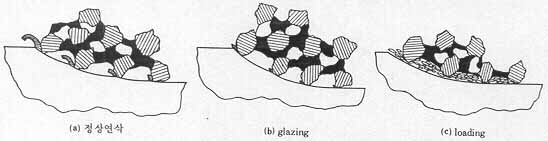

숫돌의 기공이 너무 작거나 동(銅), aluminum 및 납 등과 같이 연성(延性; ductility)이 큰 재료를 연삭할 때

그림(c)와 같이 숫돌표면의 공극을 chip 이 메워 연삭이 어렵게 되는 것을 눈메움(loading)이라 한다.

숫돌이 너무 경하면 자생작용(自生作用; self-sharpening)이 잘 되지 않아서 그림(b)와 같이 마모에 의하여 절인이 점점 더 둔화되어

연삭이 어렵게되는 것을 날무딤(grazing)이라 하고, 이때 발열이 심해져 chip의 대부분은 용융된 상태로 배출되지만

일부가 기공을 메워 눈메움(loading)이 동반되면 연삭저항이 과대(過大)하게 되며, 연삭열에 의하여 가공물 재질이

변하게 된다.

숫돌의 결합도와 연삭 상태

숫돌의 결합도와 연삭 상태

연성이 큰 aluminium을 연삭할 때 숫돌에 눈메움이 생긴다.

연성이 큰 aluminium을 연삭할 때 숫돌에 눈메움이 생긴다.

다음 표는 결합도를 표시하는 기호이다.

보충(4매)(숫돌의 결합도 측정법) 보충(4매)(숫돌의 결합도 측정법)

결합도의 선정은 다음 기준에 의한다.

- 공작물의 재질에 따라서

- 연질재료(軟質材料)에는 연삭율과 숫돌수명의 관점에서 경(硬)한 숫돌을 선택한다.

- 경질재료(硬質材料)에는 예리한 숫돌입자의 출현을 위한 자생작용의 관점에서 연한 숫돌을 선택한다.

- 숫돌의 원주속도에 따라서

- 속도가 클 때(얇은 chip이 발생됨)에는 숫돌입자의 자생작용을 고려하여 연한 숫돌을 선택한다.

- 속도가 작을 때에(두꺼운 chip이 발생됨)는 숫돌수명의 관점에서 경한 숫돌을 선택한다.

- 공작물의 원주속도에 따라서

- 속도가 클 때(두꺼운 chip이 발생됨)에는 숫돌수명의 관점에서 경한 숫돌을 선택한다.

- 속도가 작을 때(얇은 chip이 발생됨)에는 숫돌입자의 자생작용을 고려하여 연한 숫돌을 선택한다.

- 공작물과 숫돌의 접촉면적에 따라서

- 면적이 클 때에는 앞의 연삭입자가 제거하지 못한 것을 뒤에 오는 입자가 제거하므로

연한 숫돌을 선택한다.

- 면적이 적을 때에는 적은 수의 입자가 예정량을 제거해야 하므로 경한 숫돌을 선택한다.

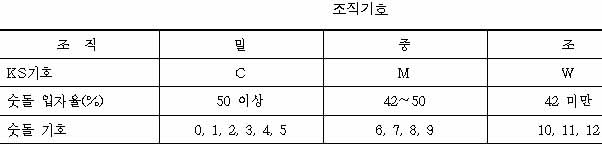

(4) 조직:

연삭숫돌의 단위체적 내에 들어 있는 입자의 수를 밀도(密度)라 하고, 그림과 같이 입자의 수가 많으면 밀(密)하고,

적으면 성기다고 한다. 연삭숫돌의 체적에 대한 입자체적의 비인 입자율(粒子率; grain percentage)로 조직을

표시하며, 숫자가 높을 수록 밀(密)하다고 하고 낮을수록 조(粗)하다고 한다.

조직의 분류와 기호는 다음 표와 같다.

숫돌의 조직

|

|

조직의 선택 기준은 다음과 같다.

- 공작물의 재질에 따라서

- 연질재료에서는 연삭저항이 적으므로 연삭률의 관점에서 성긴 조직을 선택한다.

- 경질재료에서는 연삭저항이 크므로 입자당 연삭저항의 관점에서 조밀한 조직을 선택한다.

- 공작물의 정밀도에 따라서

- 거친연삭에서는 연삭률의 관점에서 성긴 조직을 선택한다.

- 다듬질연삭에서는 정밀도의 관점에서 조밀한 조직을 선택한다.

- 공작물과 숫돌의 접촉면적에 따라서

- 거친 연삭에서 면적이 클 때에는 연삭률의 관점에서 성긴 조직을 선택한다.

- 다듬질연삭에서 면적이 적을 때에는 정밀도의 관점에서 조밀한 조직을 선택한다.

(5) 결합제:

결합제는 숫돌입자를 결합하여 숫돌의 형상을 갖도록 하는 재료이며, 결합제로서 필요한 조건은 다음과 같다.

- 입자간에 기공이 생기도록 할 것

- 균일한 조직으로 임의 형상 및 크기로 만들 수 있을 것

- 고속회전에 대한 안전강도를 가질것

- 연삭열과 연삭유제에 대하여 안전할 것

널리 사용되는 결합제에는 다음과 같은 것들이 있다.

(5-1) vitrified 결합제(vitrified bond, V):

vitrified 결합제의 원료는 장석(長石) 및 점토이고, vitrified 결합제를 ceramic 결합제라고도 하며,

현재 사용되고 있는 숫돌의 대부분이 vitrified 결합제로 되어 있다.

vitrified 법은 숫돌입자를 점토성분의 결합제와 혼합하여 수분을 가하고 주형에 넣어 가압 성형한 후

실온에서 수일간 건조시킨 다음 자기를 굽는 방법으로 소결(燒結)시키고, crack의 발생을 방지하기

위하여 서냉시켜 규격치수로 다듬질한다.

연삭속도는 1600~2000m/min이다.

이 결합제에 의한 숫돌의

장점

- 다공성(多孔性)이다.

- 강도 및 강성이 크다.

- 물, 연삭유제, 산(酸) 등의 영향을 거의 받지 않는다.

단점

- 기계적 및 열적 충격에 약하다.

(5-2) silicate 결합제(silicate bond, S):

규산 soda(물유리: water glass)를 숫돌입자와 혼합하여 주형에 넣어 성형하고, 260℃에서

1 ~ 3시간 가열하여 수일간 건조시킨다. vitrified 결합제 보다 취성이 크고 강도가 낮기 때문에 연삭입자의

탈락이 용이하여 연삭열이 적어야 하는 절삭공구 등의 연삭에 적합하다.

(5-3) shellic 결합제(shellic bond, E):

shellic이 주성분이며, 숫돌입자에 증기가열 혼합기에서 shellic을 피복하고, 이를 가열된 주형에 넣어 압축하여

성형하고 150℃에서 수시간 가열한다. 이 숫돌은 강도와 탄성이 크므로 얇은 형상의 것에 적합하다.

(5-4) 고무결합제(rubber bond, R):

결합제의 주성분이 고무이고, 그 외에 유황 등을 첨가하여 숫돌의 입자와 혼합해서 소요의 두께로 rolling 성형한 다음

원형(圓形)의 숫돌을 잘라내어 가압하고 경화(硬化)시킨다. 탄성이 크므로 얇은 숫돌을 만드는데 적합하며,

절단용 숫돌 및 centerless 연삭기의 조정차로 많이 사용된다. 또한 고속연삭에 적합하며 연삭속도는

최대 5000m/min 정도이다.

(5-5) bakelite 또는 합성수지 결합제(bakelite bond or resinoid bond, B):

결합제의 주성분이 합성수지이며, shellic 숫돌과 고무결합제에서 처럼 연삭열로 인한 연화(軟化)의

경향이 적고 연삭유제에도 안정하고, 탄성이 커서 건식(乾式) 절단용 등 광범하게 사용된다.

숫돌입자를 합성수지 및 액체용제와 혼합하여 주형에 넣고 155℃에서0.5 ~ 3일간

전기로 내에서 가열한다. 연삭속도는 2800 ~ 4900m/min이다.

고무결합제 및 합성수지 결합제를 사용한 숫돌에 유연성을 주기 위하여 인조직물 및 섬유, 유리섬유,

비철금속의 wire mesh 등의 복합물질을 사용할 수 있다.

(5-6) vinyl 결합제(vinyl bond, PVA):

polyvinyl이 주성분이며, 이 결합제를 사용한 숫돌은 초탄성(超彈性) 숫돌로서

☞ buff와

유사하다. polyvinyl alcohol 용액과 숫돌입자를 혼합하고, formalin을 첨가하여 탈수시켜서 주형에 넣어

결합시킨 후 수세하여 숫돌제작을 완성한다.

(5-7) 금속결합제(metal bond, M):

숫돌의 입자인 diamond 및 입방보론질화물(cubic boron nitride, CBN)에 구리, 황동, Ni, 철

등의 금속을 결합제로 사용하여 분말야금법으로 금속제 wheel의 원통면에 최대 6mm 정도의

두께로 부착시켜 숫돌을 제작한다.

diamond의 함량이 1㎤ 중에 4 carat의 것을 100%라 하며, 50%, 25%의 것이

주로 사용된다. 금속결합제를 사용한 숫돌은 입자의 결합은 강력하나 자생작용(自生作用)이

없고, dressing 등에 어려움이 있다.

|