|

2 장 기계적 특수가공(機械的 特殊加工)(교과서 p.616)

작은 강구(鋼球)인 shot이나 shot을 파쇄한 grit을 사용하여 가공물 표면의 산화막 제거, 청정(淸淨)

및 burr 제거 등으로 다듬질을 하는데, 전자를 shot peening, 후자를 grit blasting이라 한다.

[1] shot peening

☜

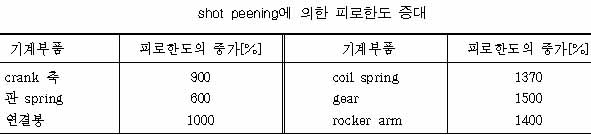

shot peening은 경화된 소강구(小鋼球)인 shot을 공작물 표면에 분사하여 공작물을 다듬질하고, 피로강도(疲勞鋼度), 인장강도 및 기타 기계적 성질을 향상시키며, micro crack을 없애주는 방법이다.

(1) shot peening 방법:

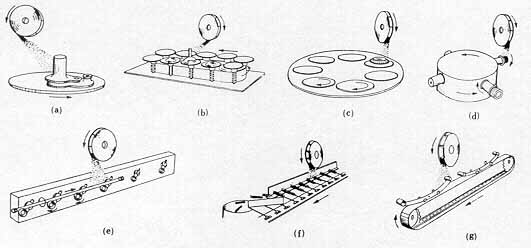

shot peening machine의 주요부는 shot 분사기와 공작물의 고정장치이다. shot 분사기는

압축공기를 이용하는 분사방식과 원심력에 의한 원심식이 있다. 분사방식은 sand blasting

machine을 그대로 사용할 수 있으며, 다음 그림은 원심식 shot peening machine에서

shot을 고속으로 분출하고 공작물을 자동이송시키는 예이다.

shot peening에서 공작물의 자동이송장치

shot peening에서 공작물의 자동이송장치

(2) shot:

shot에는 chilled 주철 shot, 가단주철 shot, 주강 shot, cut wire shot와 드물게 사용되는 구리 또는 유리

shot가 있다.

(2-1) chilled 주철 shot:

용탕(熔湯)을 수중(水中)에 산포하여 급랭경화(急冷硬化)한 것으로서, 그 성분은 3% C, 1.4% Si, 0.3% Mn인

것이 보통이다. 경도는 800 ~ 900 HV로서 작업능률은 높지만 쉽게 파괴되기

때문에 열처리해서 경도를 낮추는 경우도 있다.

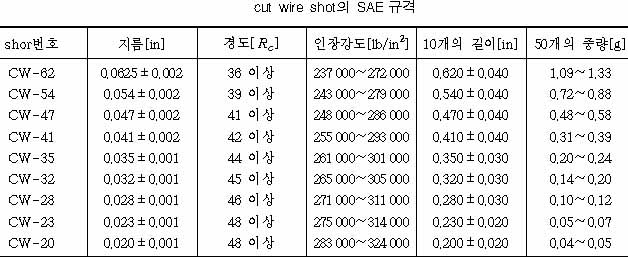

(2-2) cut wire shot:

강선(鋼線)을 절단하여 만들며, 인성이 크기 때문에 수명이 chilled 주철 shot의 수10배 이다.

(3) 가공조건:

shot peening에서 중요한 것은 분사속도, 분사각도 및 분사면적이다. 분사속도가 크면 peening 효과도

크게 되지만 속도에도 한계가 있어 공기분사식에서 압력을 4kg/cm2

이내로 한다. 압력이나 속도가 너무 크게 되면 가공물 표면의 조직이 파괴된다. 분사각도가

90o일 때 가공층의 두께가 크고, 분사각이 더 커지면 단위면적의 peening

효과가 떨어지며, 분사면의 각 위치에서 분사각이 서로 다르기 때문에 peening 효과가 위치에 따라

다르다. shot peening은 최초에는 판(板) spring에 주로 이용되었으나 현재에는 자동차 및 항공기에

사용되는 coil spring, 연결봉, washer, pin 류, 차축, gear 등에 사용된다.

[2] grit blasting

☜

shot을 분쇄하여 만든 grit을 가공면에 고속으로 분사하여 주물 표면 등의 청정에 사용되며 녹 제거, 기타

paint 전처리 등에 사용되는 sand blasting에 비하여 분진이 없어 위생적이고, 보다 능률적인 작업이다.

sand blasting machine을 그대로 사용할 수 있으며, 공기분사식과 원심력을 이용하는 원심식이 있다.

-

(1) 가공조건:

(1-1) grit의 크기 :

grit 입자가 크면 다듬질량은 많으나 가공면이 거칠고, 입자가 작으면 다듬질량이 적고 가공면은 매끄럽게 되므로

공작물의 재질과 요구되는 가공면의 정도에 따라 grit을 선정한다. 일반적으로 경도가 큰 공작물에는 큰 grit을,

연한 공작물에는 작은 grit을 사용한다. cylinder liner, crank shaft, 선반 bed와 같은 것에는 #15 ~ 20 정도가

적당하며, 두께가 아주 얇고 작은 공작물에는 #60 정도의 grit을 사용한다.

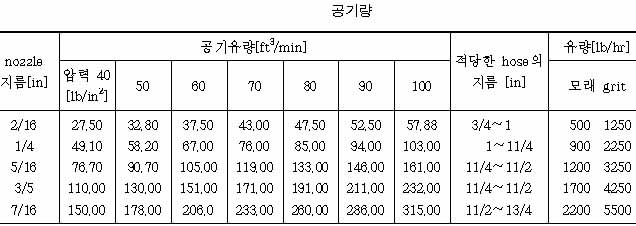

(1-2) 공기의 압력과 공기량:

공작물의 경도가 작을 때에는 공기압력을 낮게 하고, 경도가 클 때에는 공기압력을 크게 한다.

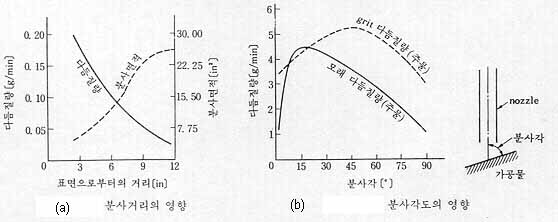

(1-3) 분사거리와 각도:

분사거리를 멀리 하면 가공면적은 넓어지나 다듬질량이 적으므로 경도가 큰 공작물에 대해서는

분사거리를 짧게 하고, 연한 공작물에는 멀리하여 가공면적을 넓게 한다. 다음 그림은 각각

분사거리와 분사각도가 다듬질량에 미치는 영향을 보여 준다.

분사거리 및 분사각도의 영향

분사거리 및 분사각도의 영향

[3] burnishing

☜

앞서 개요의 그림 에서와

같이 원통의 내면 및 외면을 강구(鋼球; steel ball)나 roller로 거칠게 나온 부분을 눌러 골 부분으로 유동시켜서

매끈힌 면으로 다듬는 가공을 burnishing이라 하며 일종의 소성가공이다.

burnishing에는 분류기준에 따라 ball burnishing과 roller burnishing , 내경 burnishing과 외경 burnishing 이 있다.

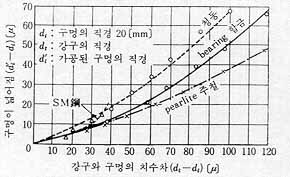

(1) 강구에 의한 burnishing:

공작물의 두께가 얇으면 burnishing할 때 가공물이 탄성변형하여 burnishing 효과가 적으며, 두께가 크면 효과가 크다.

공작물이 강재(鋼材)일 때는 강구가 쉽게 마모되므로 aluminum과 같이 경도가 낮은 비철금속에 주로 사용된다.

다음 그림은 강구와 구멍의 치수차에 대한 구멍의 확대 정도를 표시한 것으로서,

burnishing 공구(강구)의 크기가 일정하고 가공물의 두께가 얇을 때는 변형이

거의 탄성적으로 행하여져서 소성변형이 극히 적어 burnishing 효과가 없거나

적어진다. 따라서 실제의 burnishing에서는 이와 같은 관계를 고려하여 강구의

직경을 정한다.

강구와 구멍의 치수차에 대한 구멍의 확대 정도

강구와 구멍의 치수차에 대한 구멍의 확대 정도

다듬질면의 조도는 치수정밀도와 더불어 중요한 burnishing 효과의 문제이다.

가공면의 조도는 일반적으로 강구의 조도와 같은 정도이나, 다듬질하기 전 구멍의 치수와

강구의 치수가 가공유(加工油)의 종류에 따라 다르다.

구멍과 강구의 치수가 적을 때에는 가공 전의 요철(凹凸)이 가공면에 잔류하여

조도가 좋지 않고, 치수차가 커지면 조도는 양호하여지나, 치수차가 너무 크면

다듬질면에 뜯긴 자국이 생기고 면의 광택도 좋지 않다.

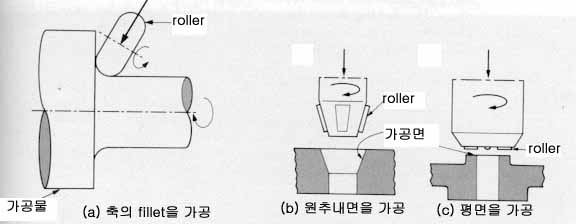

(2) roller에 의한 burnishing:

roller burnishing에는 외면 burnishing, 내면 burnishing 및 평면 burnishing이 있으며,

공구인 roller에는 1개로 된 것과 다수 개로 된 것이 있다.

roller burnishing에서도 ball burnishing에서와 같이 전 기계가공에서 생긴 scratch, 공구자국

등을 제거하고 가공면의 피로강도, 부식저항, 내마모성, 치수정밀도, 조도 등이 향상된다.

다음 그림은 각각 burnishing roller와 적용예를 보인다.

내경용 burnishing roller

내경용 burnishing roller

burnishing roller의 적용예

burnishing roller의 적용예

|