|

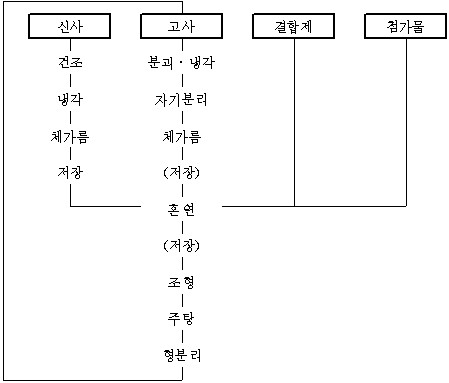

3-3 주형사 처리용 기계(교과서 p.34)

주조공장에서 주물 1ton에 대하여 대략 5ton의 주형사를 관리하여야 하며, 제품의 품질을 높이고, 생산능률을 올리기

위해서는 주형사의 합리적인 처리가 요구된다. 아래 그림은 주형사의 처리 과정을 보여주며, 주형으로부터 주형사의

회수, 신사와 점결제 및 기타 첨가제의 혼합, 운반의 세가지로 대별할 수 있다.

-

주형사의 처리 과정

주형사의 처리 과정

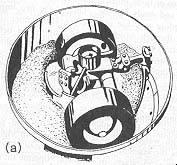

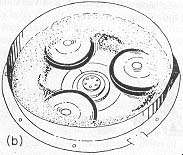

[1] 분쇄기(分碎機; sand muller)

산이나 하천에서 채취한 모래 또는 회수한 고사를 사용 목적에 알맞게 분쇄하는 기계로서, 아래 그림(a)와 같이 고무가

입혀진 바퀴가 회전하고 주형사가 담긴 pan은 고정되어 pan의밑면과 바퀴 사이에서 분쇄하는 경우와 그림(b)와 같이

pan과 바퀴가 고속으로 회전하면서 pan의 벽과 바퀴 사이에서 분쇄되는 고속 분쇄기 등이 있다.

-

sand muller

sand muller

☜

|

high speed sand muller

high speed sand muller

|

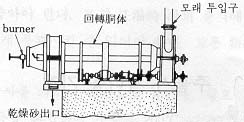

[2] 건조기(乾燥機; sand dryer)

신사(新砂) 또는 회수 고사(古砂)를 체질, 혼합 등의 처리를 하기 전에 건조기에서 건조한다. 원통형 건조기 내부에는

열풍(熱風)과 열교환을 겸한 이송날개가 있으며, 건조 능력은 3m³/hr 정도이다.

-

건조기

건조기

☜

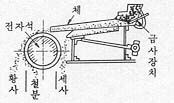

[3] 사립자 분리기(砂粒子 分離機)

고사(古砂)일 때에는 조립사(粗粒砂), 미립사(微粒砂), 철편(鐵片) 및 기타 협잡물을 제거하기 위하여 다음과 같은

분리기와 체가 사용된다.

(1) 자기분리기(磁氣分離機):

아래 그림과 같이 영구자석 또는 전자석을 이용하여 철편을 분리해내며 처리 능력은 4ton/hr 정도이고

belt속도 10m/min일 때 자속은 120000Mx 정도이고, 35m/min일 때는 500000Mx 정도이다.

자기분리기

자기분리기

☜

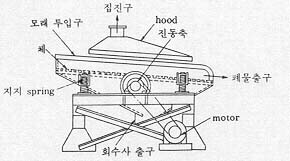

(2) 체(riddle):

그림(a)는 회전식 기계체(gyratory riddle)이며, 그림(b)는 진동식 기계체로서 spring으로 지지된 체를 편심축에 의하여 진동시킨다.

사립자의 체가름에 적당한 진폭과 진동수를 선택할 필요가 있다.

회전식 기계체

회전식 기계체

☜

|

진동식 기계체

진동식 기계체

|

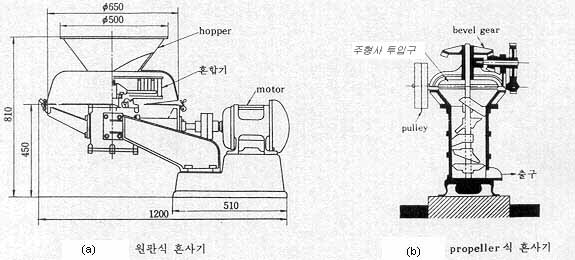

[4] 혼사기(混砂機; sand mixer)

신사와 고사, 점토 및 수분 등을 균일하게 혼합하기 위한 기계이다. 아래 그림(a)는 서로 반대 방향으로 회전하는 원판에

고정된 pin에 주형사가 충돌하여 분쇄되면서 혼합되고, 그림(b)에서는 원통 내의 축에 고정된 propeller에 의하여 투입된

주형사가 혼합된다.

-

혼사기

혼사기

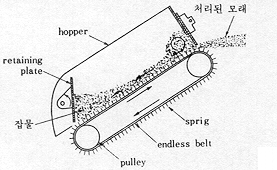

[5] 분리-혼사기(分離-混砂機)

아래 분리-혼사기에서는 강제(鋼製)빗이 고정된 belt가 pulley에 의하여 회전하며, 빗에 의하여 사괴(砂塊)가 분쇄되고, 철편 등의

잡물(雜物)은 분리되어 밑으로 내려 오면서 빗과 분사에 의하여 혼합된다.

-

분리-혼사기

|

분리-혼사기의 외관

|

3-4 주형제작도구 및 기계

[1] 수작업용 주형제작도구

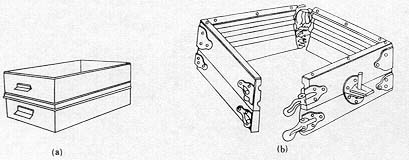

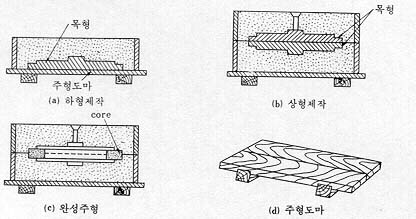

(1) 주형상자(moulding box, molding flask):

주형상자는 재료에 따라 분류하면 목제 주형상자, 금속제 주형상자가 있고, 또는 아래 그림(b)와 같이

주형을 제작한 후 주형상자를 제거하여 다른 주형을 계속 제작할 수 있는 개폐식(開閉式) 주형상자(snap flask)도

있다. 개폐식 주형상자는 주물의 크기가 작을 때, 즉 용금의 압력이 낮을 때만 주형상자를 제거한

상태에서 주탕(注湯)할 수 있다.

주형상자

주형상자

(2) 정반(定盤; molding board):

그림과 같이 모형 또는 주형상자를 놓는 대로서 주형도마라고도 하며 변형이 없어야 한다.

주형도마

주형도마

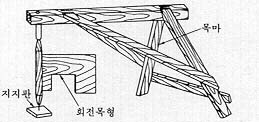

(3) 목마(木馬; wooden horse):

그림과 같이 회전모형을 지지할 때 사용되는 것으로서 목마 위에 중추 등을 올려 놓기도 한다.

목마

목마

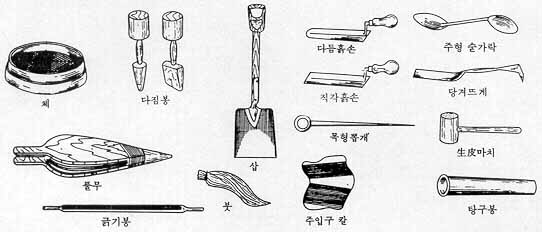

(4) 수공구(手工具; hand tool):

주물의 개수가 적을 때에는 손작업에 의하여 주형제작을 하며, 이에 사용되는 공구의 예를

들면 다음과 같다.

- 삽(shovel): 주형상자에 주형사를 넣거나 주형에서 주물을 꺼낼 때 사용된다.

- 흙손(trowel)과 주형 spoon: 주형의 수리에 사용된다.

- 뜨게(lifter): 주형 내부에 들어간 주형사 등을 꺼낼 때 사용된다.

- 목형뽑개(draw spike): 주형에서 손잡이가 없는 목형을 뽑을 때 사용되며,

큰 목형에 대하여는 끝이 나사로 된 뽑개를 사용한다.

- 공기구멍 송곳(vent wire): 주형에 구멍을 내어 통기도를 도울 때 사용된다.

- 풀무(bellows): 주형 내에 떨어진 주형사를 불어낼 때 사용된다.

- 체(riddle): 주형사 중에 있는 큰 모래, 돌, 철편 등을 제거하거나 분리사를 살포할 때에 사용된다.

- 직선자(straight edge): 주형사를 주형상자의 높이에 맞추어 평평하게 고르는데 사용된다.

- 다짐봉(floor hammer): 주형상자 내의 주형사를 다질 때 사용된다.

- 탕구봉(湯口棒; gate plug): 주형 내에 주입구를 내는 데 사용되는 봉으로서

☞ taper져 있다.

- 주형붓(swab): 목형을 주형에서 뽑기 전에 목형 주위에 물을 발라서 목형과 주형사의

분리를 돕거나, 주형의 무너진 부분을 수리할 때 수분을 가하기 위하여 사용된다.

주형제작용 수공구

주형제작용 수공구

[2] 주형제작기계

다량의 주물을 경제적으로 얻기 위해서는 주형제작을 기계화할 필요가 있으며, 기본적인 주형제작기계를 들면 다음과 같다.

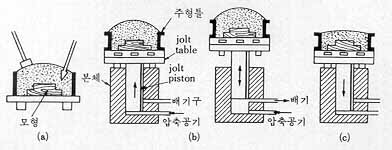

(1) 진동식 주형기계(振動式 鑄型機械; jolt molding machine):

아래 그림과 같이 주형사가 담긴 주형상자와 함께 진동 table을 압축공기로 밀어올린 후 배기하면 주형상자와 진동 table이

자중에 의하여 낙하하면서 기계 본체에 충돌하여 주형사가 다져진다. 배기 종단에서 cylinder의 배기구멍이 차단되므로

압축공기에 의하여 piston이 다시 상승한다. 이와 같이 되풀이되는 운동을 jolt운동(jolt

motion)이라 한다.

이 기계에 의한 주형은 하부(下部)는 잘 다져지나 상부(上 部)가 잘 다져지지 않는 단점이 있다.

진동식 주형기계

진동식 주형기계

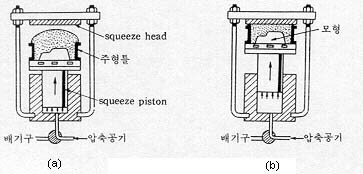

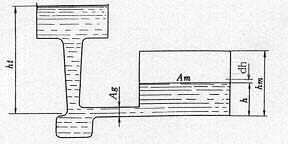

(2) 압축식 주형기계(壓縮式 鑄型機械; squeeze molding machine):

아래 그림과 같이 주형사가 담긴 주형상자를 압축공기의 힘으로 들어올려 상부에 고정된 평판에 닿으면 주형사가

눌려 다져진다. 이런 운동을 squeeze 운동(squeeze motion)이라 한다.

이 기계에 의한 주형은 진동식 주형기계에 의한 것과는 반대로 상부는 잘 다져지나 하부는 압력 전달이 덜 되어 잘

다져지지 않는 단점이 있다.

압축식 주형기계

압축식 주형기계

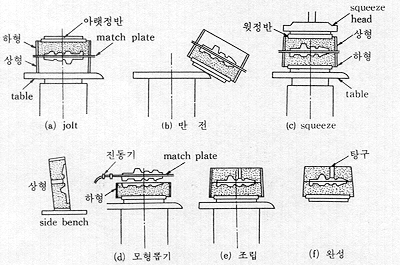

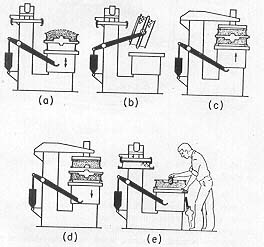

(3) 진동-압축식 주형기계(振動-壓縮式 鑄型機械; jolt-squeeze molding machine):

진동식과 압축식 주형기계의 각각의 단점을 보완한 것으로서, 하형은 진동식으로 다지고 상형은 압축식으로 다진다.

모형에 부착된

☞ 진동기는

모형을 빼내기 전에 모형에 미세한 진동을 주어 모형이 주형에 눌러 붙은 것을 분리시키는

역할을 한다.

진동-압축식 주형기계의 조작 공정

진동-압축식 주형기계의 조작 공정

☜

다음 그림에서와 같이 진동식 주형기에서 제작된 주형의 사층밀도는 모형에 가까울수록 크고,

압축식 주형기계에서 제작된 주형의 사층밀도는 모형에서 먼 곳, 즉 압축판(squeeze head)에 가까운 층의

것이 크다는 것을 알 수 있다.

모형으로 부터 거리에 따른 사층의 밀도

모형으로 부터 거리에 따른 사층의 밀도

아래 그림은 반전식 진동-압축식 주형기계로서, (a)에서는 진동으로 다지고, (b)에서는 반전시키고, (c)에서는 상하형을

동시에 압축하고, (d)와 (e)에서는 형을 분리하여 모형을 빼낸다.

반전식 진동-압축 주형기계의 조작 공정

반전식 진동-압축 주형기계의 조작 공정

☜

-

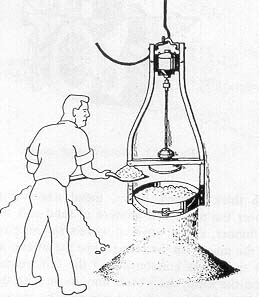

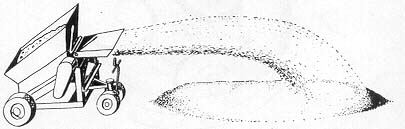

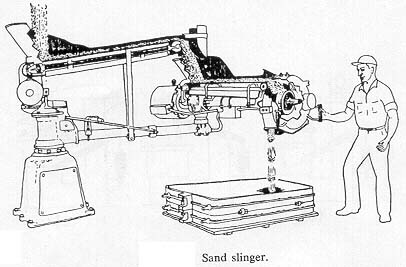

(4) sand slinger:

sand slinger는 모형이 놓인 주형상자에 주형사를 투사(投射)하는 impeller, impeller에 주형사를 공급하는 belt conveyor 및

이것들을 지지하는 지지대로 구성된 조형기이다. 주형사의 운반, 투입 및 다짐이 동시에 행하여지기 때문에 능률적이고,

주형의 모든 부분이 균등히 다져진다.

sand slinger

sand slinger

☜

3-5 탕구계(湯口系; gating system)와 압탕구(押湯口; feeder)

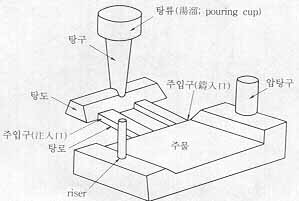

[1] 탕구계(湯口系; gating system)의 개요

탕구계는 아래 그림과 같이 탕류(湯溜; pouring cup), 탕구(湯口; sprue), 탕도(湯道; cross gate), 탕로(湯路)

및 주입구(注入口; ingate) 등으로 구성되어 있다. 용융금속으로 주형을 채우기 위한 탕구계는 유입(流入) 중에

주형에 손상을 주지 않고, gas를 흡입하지 않으며, 주입량과 온도구배가 알맞도록 설계되어야 한다.

주형에 따라서는 탕류, 탕구, 탕도, 탕로 등이 2개 또는 1개로 통합될 수 있다.

-

탕구계

탕구계

☜

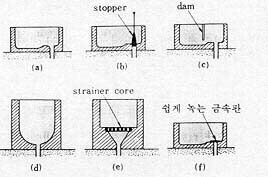

(1) 탕류(湯溜; pouring cup):

용탕을 주입할 때 비산(飛散)을 방지하여 산화를 방지하고, 협잡물 등이 들어가지 않고 조용히 유동시키기 위하여

아래 그림과 같은 stopper, dam 및 strainer 등을 설치하는 경우가 있다.

탕류(주탕 cup)

탕류(주탕 cup)

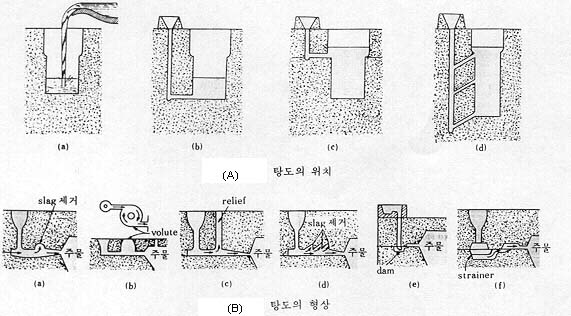

(2) 탕도(湯道; cross gate):

수직으로 있는 탕구에서 주물이 얻어질 주형 공간으로 이어지는 수평으로 놓인 유로를 탕도라 한다. 아래 탕도의

위치도에서 (a)는 top gate로서 주형이 작은 경우 또는 큰 주형에서는 충격저항이 큰 경우에 사용되나, 용탕의 산화가

심하고 주형이 침식되는 단점이 있다. (b)는 bottom gate로서 용탕의 교란이 없어 주형이 침식되지 않으며 불순물이

잘 부유하는 장점이 있으나, 온도구배가 좋지 않다. (c)는 분리면 gate로서 top gate와 bottom gate를 절충한 것이다.

탕도의 형상에서 (a)는 slag가 생기기 쉽고 침전물이 많은 경우, (b)는 경합금(輕合金)과 같이 산화물이 생기기 쉬운 경우,

(c)는 slag의 제거와 함께 압탕(押湯)의 역할을 겸하고 있다. 이 외에 (d), (e), (f)도 slag 제거를 위한 구조이다.

탕도의 위치 및 형상

탕도의 위치 및 형상

[2] 탕구계(湯口系)의 설계

(1) 수직주탕(垂直注湯; vertical gating)의 탕구 단면적:

낙하주탕이라고도 하며, 아래 그림에서와 같이 용탕이 탕류(湯溜; pouring cup)에서 자유낙하할 때 위치 (2), (3)에 대하여

-

단, A₂, A₃는 탕구의 단면적이 아니고 용탕 stream의 단면적이다.

(2)와 (3)의 위치에서 탕구의 단면적이 h에 따라 쌍곡선함수로 변하여야 하나, 작업의 편리상 일반적으로

A₂에서 A₃까지를 직선으로 연결한 탕구봉을 사용하기

때문에 상부에서는 탕구의 단면적이 stream의 단면적 보다 크게 되어 저압(低壓)이 된다. 이와 같은 저압에서 용탕이

주형벽으로 부터 gas를 흡입하게 되고 금속과 반응하여 산화물을 형성하거나 기공의 원인이 될 수 있다. 경우에 따라서는

흡입된 공기 내의 산소가 금속과 반응하여 미세한 규산염입자를 형성하고, 질소는 냉각될 때 기포로 되어 방출되는 이점도 있다.

(2) 압상주탕(押上注湯; bottom gating)의 주입시간과 탕구의 높이:

낙하주탕에서는 용탕이 비산(飛散) 및 산화하므로 아래 그림과 같이 용탕이 주형의 밑으로 들어가게 하는 압상주탕을 하는

경우가 있다.

흡인 작용이 없이 용탕이 탕구계에 충만하여 유동한다면

-

☜

|

압상주탕

압상주탕

|

가 성립된다.

단, tf는 주형을 채우는데 요하는 시간이다.

압탕(押湯)을 고려하여 ht 〉hm이며,

ht를 크게 할수록 tf는 단축된다.

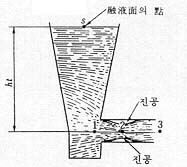

(3) 수평주탕(水平注湯; horizontal gating)의 탕도 단면적:

아래 그림에서와 같이 유동방향의 변화나 단면적이 급작스럽게 변화하는 유로에서는 용탕 stream의 교축작용(交縮作用)에 의하여

gas를 흡인할 수 있다.

점 (2)와 (3)에 대한 Bernoulli 방정식은

|

수평주탕

수평주탕

|

그런데 p₃는 대기압 이므로 p₂는 대기압 이하로서

흡인작용을 한다. 여기에서도 용탕이 흡인작용을 하지 않도록 하기 위해서는 점 (2)와 (3)에서 압력이 같게 되도록 단면적을

정할 필요가 있다.

보충(143KB, 2매)(경험식에 의한 탕구계설계) 보충(143KB, 2매)(경험식에 의한 탕구계설계)

[3] 압탕구(押湯口; feeder)

주형 내에서 용탕의 응고 및 냉각으로 인하여 수축되는 양을 보충하고, 주형 내의 탕(湯)에 정압(靜壓)을 가해서 주물의 조직을

치밀하게 하기 위하여 응고가 가장 늦은 높은 위치에 둔 구(口)를 압탕구(押湯口; feeder)라 한다.

방열이 적도록 원주형(圓柱形)으로 하고, 보온을 위하여 볏집 등을 표면에 뿌리는 것이 좋다.

압탕구의 부차적 역할로서는 주형 내의 공기 및 수증기를 배출시키고, 용탕의 불순물을 부유시킨다. 압탕구와 riser를 혼용하기도

하나, riser의 주역할은 주형 내에 있는 gas(공기, 수증기)를 배출시키며 용탕의 불순물을

부유시키고 주입양을 볼 수 있게 한다. 즉 압탕구의 부수적 역할이 riser의 주역할이 되는 것이다.

Taylor에 의하면 용탕에서 주물이 얻어지기까지의 과정에서 수축은 3단계로 이루어진다는 것이다. 탄소강을 예로들면

용융상태에서 100 °F 강하 당 0.9%의 용적수축을 하나, 용액면이 강하(降下)할 뿐

주물품질에는 영향이 없다. 용액에서 고체로 될 때 3% 정도의 수축을 하며 이때 송탕이 충분하면 주물품질에는

영향이 없으나, 송탕이 부족하면

☞ 수축공(收縮孔; shrinkage hole)이

생기기 쉽다. 압탕구의 설치는 앞에서 말한 액체수축과 응고수축을 보충하기 위한 것이다.

다른 하나는 응고영역에서 70 °F(21℃)까지 온도가 강하하면서 고상(固相)의 약 7.2% 만큼의 용적수축을 하여

주물의 크기가 작아지기 때문에 이에 대처하여 모형에 수축여유를 가하는 것이다.

특히 용액에서 고상으로 변할 때, 즉 응고수축에서 압탕구의 역할이 중요하며, 수축에 대한 용탕의 보충만을

고려한 압탕구의 조건은

Bishop, Brandt 및 Pellini의 열전도 방정식을 이용한 해석에 의하면

압탕구의 (용적/표면적)²이 주물의 (용적/표면적)² 보다 커야 한다.

즉 압탕구의 (용적/표면적) 〉주물의 (용적/표면적)의 관계에 있어야 한다.

-

응고 과정에서 탄소강의 수축

보충(3매, 응고시간에

의한 feeder의 조건을 이론적으로 해석한 Bishop, Brandt, Pellini의 식) 보충(3매, 응고시간에

의한 feeder의 조건을 이론적으로 해석한 Bishop, Brandt, Pellini의 식)

3-6 압상력(押上力; upward force)

주형 내의 용탕이 정지상태에 있을 때 용탕의 압력이 주형면에 직각방향으로 작용한다. 수평방향과 하방향으로는 주형상자가

파괴되지 않는 한도 내에서는 안전하나, 상방향의 압상력이 상형(上型)의 중량보다 크면 상형이 들리어 용탕이 유출되므로 불량 주물이

얻어지고, 안전에도 문제가 된다.

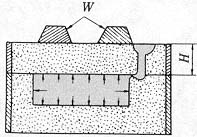

아래 그림에서 용탕 접촉면의 수평 투영면적을 A, 용탕의 비중량을  유효높이를 H라 할 때 압상력

Fu는 유효높이를 H라 할 때 압상력

Fu는

-

☜

☜

이상은 정압(靜壓)의 경우이므로 실제의 동압(動壓)에서는 이것의 1.5 ~ 2배 정도로 본다.

만일 중추(W)가 필요하다면 상형의 무게를 G라 할 때

-

|

압상력

압상력

|

가 된다.

-

중추를 주형에 올려 놓고 안전복을 착용한 작업부가 ladle을 들고 주입하는 관경

중추를 주형에 올려 놓고 안전복을 착용한 작업부가 ladle을 들고 주입하는 관경

☜

-

단

S: 주물을 위에서 본 투영면적, V: 상형에 들어 있는 주물의 체적

위의 식은 원주(圓柱) 주조에서의 압상력이고, 관(管; pipe) 주조에서의 압상력은 (core의 부력 - core의 자중)

만큼을 위 원주 식에 가산하여야 한다.

보충(1매, 管의 주조에서 압상력 계산예) 보충(1매, 管의 주조에서 압상력 계산예)

|