|

3 장 주 형(교과서 p.24)

3-1 주형의 종류

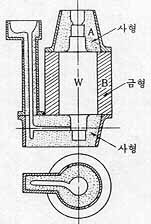

주형은 주형 재료에 따라 사형(砂型; sand mold)과 금속주형(金屬鑄型, 金型; metal mold)으로 나눈다. 사형은 수분 상태에 따라

생형(生型, 生砂型 ; green sand mold)과 건조형(乾燥型; dry sand mold)으로 분류할 수 있고, 이 외에 특수주형이 있다.

[1] 사 형

-

(1) 생형(生型, 生砂型):

주형 제작 당시의 수분을 함유한 상태에서 주탕(注湯)하는 생형에서는 수증기의 발생, 통기도의 불량으로 인하여

☞ 기공(氣孔; blow hole)이

생기기 쉽고, 주형의 강도가 낮아 주형이 파손되거나, 급랭에 의하여 주물의 재질이

불균일 하기 쉽다. 생형은 특히

☞ 주강과

같이 주입온도가 높고 수축률이 큰 재료의 주조에는 부적당하다.

(2) 건조형(乾燥型):

주형을 제작한 후 건조시킨 주형으로서 수증기 발생이 적고, 통기도가 좋아 기공의 발생이 적으며, 주형의 강도가 커서

압력이 큰 대형 주물과 복잡한 주물의 주조에 적합하다.

(3) 표면건조형(表面乾燥型):

생형으로서는 주조에 부적합하고 건조형으로까지 할 필요가 없는 경우에 주형 내부의 표면만을 gas torch 등으로

건조시킨 주형이다.

[2] 금속주형

금속제 주형으로서 내열강(耐熱鋼)으로 만들며, aluminum과 같이 용융점이 낮은 금속의 소형 및 정밀주조에 사용된다.

주형의 제작비가 높으므로 다량 생산에 유리하다. 보다 상세한 내용은 다음 특수주조법의

☞ die casting에서 다루기로 한다.

[3] 특수주형

주형의 강도를 크게 할 목적으로 cement나 합성수지 및 물유리 등을 모래와 배합하여 주형을 만들거나, 아래 그림과 같이

roller의 몸체는 냉각속도를 크게하여 경도가 큰 cementite조직을 얻고 journal 부는 서냉시킴으로써 회주철(灰鑄鐵) 조직을

얻기 위하여 금형과 사형을 조합한 주형도 있다. 냉각속도가 너무 크지 않도록 주탕(注湯)전에 금형을 60 ~ 70℃

정도로 가열한다. 이와 같이 금형에 의한 급랭 주조법을 냉강주조법(冷剛鑄造法; chilled casting)이라

하며, 이 때의 주물을 냉강주물(冷剛鑄物; chilled casting)이라 한다.

사형에 금속 덩어리를 묻어 주물의 냉각속도를 크게 하는 방법도 있으며, 이 때의 금속을 냉금(冷金; chill)이라 한다.

-

roller의 냉강주형

roller의 냉강주형

☜

-

3-2 주형사

모래, 점토 및 수분을 주성분으로 하여 주형제작에 사용되는 혼합사를 주형사(鑄型砂; molding sand)라 하며, 이 외에

석탄, coke 분말 등을 첨가하여 성형성을 증가시키고, 주형사가 주물에 소착(燒着)하는 것을 방지하며, 주형에

다공성(多孔性)을 준다. 톱밥, 수모(獸毛), 볏집 등을 적당히 첨가하면 주형의 다공성에 도움이 된다. 또한 당밀(糖蜜),

유지(油脂) 및 인조수지(人造樹脂)를 혼합하면 연소되어 주형의 강도와 통기성이 증가 된다.

주형사의 선택은 주물재료, 주물의 크기, 주물형상, 주물의 정도, 주물의 기계적 성질 등에 따라 다르나,

주형사의 일반적 구비 조건을 들면 다음과 같다.

- 성형성이 좋아야 한다.

- 내화성이 크고 화학적 변화가 없어야 한다.

- 적당한 강도를 가져야 한다.

- 통기성이 좋아야 한다.

- 주물표면에서 잘 털어져야 한다.

- 적당한 입도를 가져야 한다.

- 열전도성이 낮아 보온성이 있어야 한다.

- 쉽게 노화(老化)하지 않고 복용성(復用性)이 있어야 한다.

- 염가이어야 한다.

[1] 모래

사립(砂粒)은 석영(石英)과 장석(長石)이 주성분이고, 약간의 산화철과 방해석(方解石)이 혼합되어 있다. 모래는

천연사와 인공사로 분류되고, 천연사에는

☞ 하천사(河川砂)와 산사(山砂) 등이 있다.

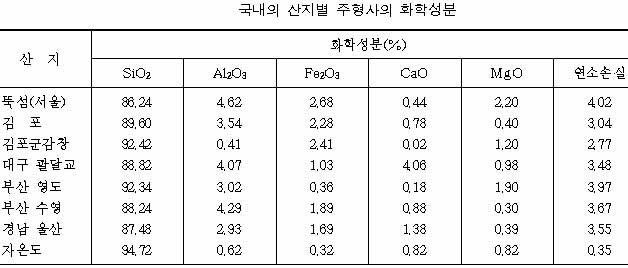

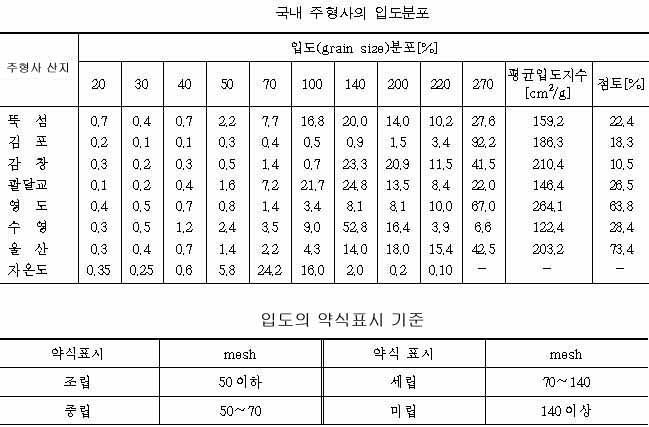

다음 표는 주형사로 사용되는 국내산 산지별 모래이다.

-

[2] 점결제(粘結劑; binder)

(1) 점토(粘土):

SiO₂46%, AlO₃34%, 수분 16%, 기타 FeO,

CaO, MgO 등을 함유한 담황색의 흙으로서, 수분을 가하면 점착성을 갖게 되어 점결제로 사용되나 내화도(耐火度)와

통기도(通氣度)가 낮은 것이 결점이다. 대기 중에서 흡습성이 크기 때문에 조형 후 주형의 강도가 떨어진다.

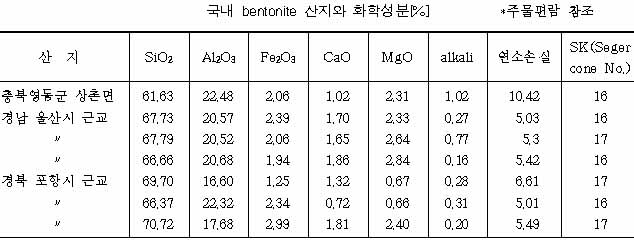

(2) bentonite:☜

화산회의 풍화에 의하여 생성된 점토로서 K, Na 이온을 가진 약알카리성 반응을 일으키는 alkali bentonite와 H₂,

Mg, Ca 이온을 가진 약산성 반응을 일으키는 bentonite의 두 종류가 있다. 이들에 수분을 가하면 점결성이 클 뿐 아니라 건조하면

강도가 크고, 통기성, 내화도가 크기 때문에 최근에는 점결제로서 이것이 주로 사용된다. 다음 표는 국내 bentonite의 산지별

성분이다.

-

(3) 유기질 점결제(有機質 粘結劑):

유기질 점결제에는 유류(油類), 곡분류(穀粉類). 당류(糖類), 합성수지, pitch, protein 및 송지(松脂) 등이 있는데, 일반적으로

열분해온도가 낮기 때문에 200~250℃ 정도에서 건조시켜도 건조강도가 크며, 대기 중에서

흡습성이 적고 주물을 꺼낼 때 주형의 붕괴성도 좋으며, 주물표면도 곱다.

(4) 특수점결제(特殊粘結劑):

규산소다, cement 및 석고 등도 점결제의 역할을 하며,

☞

주형사에 규산소다를 첨가하고 CO₂gas를 침투시키면 주형이 경화된다.

이러한 점결제는 주형의 강도는 크나, 주형을 해체하기가 어렵고 주형사의 복용성이 없다는 것이 결점이다.

[3] 주형사의 용도별 분류

(1) 생형사(生型砂; green sand):

-

생형에 적합하도록 조성된 주형사로서 규사 75 ~ 85%, 점토 5 ~ 13%, alkali성 토류(土類) 2.5% 이하, 철분 6% 이하,

수분 6% 내외가 좋으며, 주로 일반 주철주물 및 비철주물의 주조에 사용된다.

(2) 건조형사(乾燥型砂; dry sand):

-

건조형에 적합하도록 조성된 주형사로서, 생형사보다 수분, 점토 및 내열재를 많이 첨가한다. 건조한 후 통기성과

내화성을 증가시킬 목적으로 톱밥, 왕겨 및 coke 등을 첨가한다. 주강(鑄鋼)과 같이 주입온도가 높고, gas 발생이 많으며,

응고속도가 빠르고 수축률이 큰 금속의 주조에서는 주형의 내화성, 통기성 및 가축성(可縮性)을 요하는 건조형사를 사용한다.

(3) 표면사(表面砂; facing sand):

-

주형에서 고온의 용융금속 및 주물과 직접 접촉하는 주형사는 내화성이 커야 하고, 주물표면의 정도를 고려하여 입자가

작아야 하기 때문에 석탄분말이나 coke 분말을 고사(古砂), 신사(新砂), 점결제 등과 배합하여 사용하며, 이를 표면사라 한다.

(4) core용사(core sand):

-

core는 주형 내부에서 용융금속과 접촉하는 면적이 크고, 고온에 장시간 접하기 때문에 통기성과 내열성이 커야 할 뿐만 아니라

core의 자중과 용융금속에 의한 부력에 대처하여 강도가 커야 하고, 주조 후 붕괴가 용이하여야 한다. 이에 적합하게 조성된

주형사를 core용사라 하며, 보통 신사 6, 고사 4의 비율로 배합하고 소량의 점토를 가한다.

주강용에서는 내화도를 높이고, 필요에 따라 합성수지, 소맥분(小麥粉), 당밀(糖蜜), 아마인유(亞麻仁油), 점토 등을

혼합하여 주형을 제작하고 200 ~ 250℃로 건조로에서 건조하면 합성수지 및 아마인유 등은 탄화하여 소결성(燒結性)을 준다.

(5) 분리사(分離砂; parting sand):

-

주형에서 모형을 빼내고, 용융금속이 주형 공간에 흘러 들어가는 탕로 등을 두기 위하여 상형과 하형을 분리할 수 있도록

상하형 경계에 뿌리는 점토가 섞이지 않은 건조된 하천사 등을 분리사라 한다.

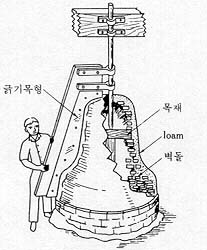

(6) loam 형사(loam 型砂; loam sand):

-

대형 주물을 주조할 때 그림과 같이 frame은 목재나 벽돌 등으로 구축하고, 용탕의 접촉 부위에 점착성이 큰 주형사를 바른

주형을 loam 주형(loam mold)이라 한다. 이때의 주형사를 loam 형사라 하며, 주로 회전모형에 의한 주형제작에 많이 사용된다.

내화도는 건조형사의 것보다 낮고, 경도는 생형의 것 보다 크다. 고사 6, 하천 신사 4의 비율로 배합하며, 점결성을 주기

위하여 점토수 15%를 가하고, 당밀 등을 첨가한다. 통기성을 부여하기 위하여 쌀겨, 면, 볏짚, 톱밥, 털 등을 가한다.

loam 주형제작

loam 주형제작

☜

[4] 주형사의 성질시험

소정의 건전 주물을 얻기 위해서 주형사의 성질을 시험하여 앞에서 언급한 주형사의 구비조건을 평가하는 것이 필요하다.

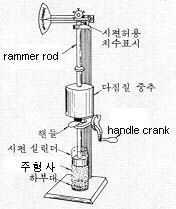

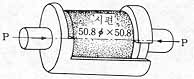

주형사의 성질 평가에는 보통 AFA(미국鑄物師協會; American Foundarymen's Association)의 표준시편을 사용하며,

안지름 50.8mm(2in)인 원통에 주형사를 넣고 6.5Kg의 중추를 50.8mm(2in)의 높이에서 3회 낙하시켜 높이가

50.8mm(2in)가 되도록 표준시편을 제작한다. 표준시편을 제작할 때 50.8mm(2in)의 높이가 될 때까지 주형사를 다시 넣고 반복한다.

-

주형사 시험용 표준시편 제작기

주형사 시험용 표준시편 제작기

☜

(1) 강도시험:

주형에는 용탕(熔湯)의 정압(靜壓) 및 동압(動壓)이 작용하므로 압축강도, 전단강도 등이 어느 일정값 이상이

되어야 한다.

(1-1) 압축시험:

압축시험은 표준시편이 습태(濕態)일 경우에는 30g/cm²/sec의 속도로, 건조 상태의 경우에는

150g/cm²/sec로 압축하여 압축강도를 측정한다.

(1-2) 전단시험:

전단시험은 아래 그림과 같이 표준시편에 전단력 P(g)를 작용시켜  로 전단강도를 계산한다. 로 전단강도를 계산한다.

전단시험

전단시험

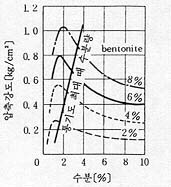

(2) 점착력 시험:

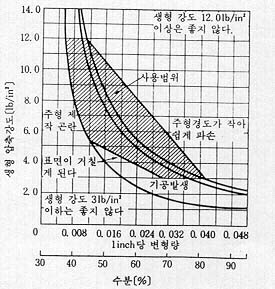

주형사의 점착력은 모래의 입자, 점토 및 수분량에 따라 다르다. 수분이 너무 적으면 성형성이 떨어져 주형의 강도가 낮아지고,

수분이 너무 많아도 점액상(粘液狀)이 되어 성형성이 낮고 통기도가 좋지 않다. 아래 그림은 점결제로 bentonite를 사용했을

때의 수분량에 대한 점착력을 압축강도로 표시한 것이다.

수분량에 대한 점착력을 압축강도로 표시

수분량에 대한 점착력을 압축강도로 표시

주형사의 수분함유량은 시료 50g을 취하여 정해진 온도에서 정해진 시간동안 가열한 후 중량을 달아 중량차를 원중량에 대한

백분율로 표시한다.

점토분(粘土分)이라 하면 점토뿐만 아니라 지름 50㎛보다 작은 사립(砂粒)까지를 포함하며, 주형사 약 100g 정도를

100℃ ± 5℃에서 일정량이 될 때까지 1~2시간 정도 건조한 후 건조기 내에서 냉각시킨 것에서 50g을 취하여

3%의 NaOH 수용액을 가하고 증발시킨 다음, syphon으로 점토분을 분리시켜 다음 식으로 점토분을 계산한다.

-

주형사의 적정 수분함량

주형사의 적정 수분함량

(3) 입도(粒度; grain size):

모래의 입자가 크면 주물 표면이 거칠 뿐 아니라 용융 금속이 모래입자 사이에 침투하여 모래가 주물에 소착(燒着)하기

쉽고, 입자가 너무 작으면 통기성이 불량하여 주물에 기공이 생기기 쉽다. 모래입자의 크기를 선별할 때 체를 사용하며,

체에서 1in인 1변의 분할 등분수(mesh, #)로써 표시한다.모래입도의 %를 표시하는 데에는 체눈이 큰 순서로 체를 쌓아 놓고 건조된 시료를 일정한 시간 동안 흔들어 각 체에 남은 모래의 중량을

다음 식에 의하여 계산한다.

-

☜

입도의 범위를 알기 위하여 다음과 같은 입도지수(粒度指數)를 구하는 경우가 있다.

Wi: 각 체에 분리된 모래의 중량[g], δi: 입도계수[cm²/g],

S: 모래 입자의 총면적[cm²]이라 하면

-

윗식을 모래입자의 전체 중량으로 제한 값을 평균입도지수라 하며, 이를 F라 하면

-

평균입도지수가 크다는 것은 작은 입자가 많거나 전반적으로 입자가 작다는 것을 의미한다.

다음은 국내 주형사의 입도분포와 입도의 약식표시법을 보여준다.

(4) 입형(粒形; grain shape):

천연사는 환형(丸形)에 가깝고 인조사는 기계적으로 파쇄된 것이기 때문에 각형(角形)이 많다.

환형의 것이 유동성, 충전성(充塡性)이 크고 주물표면도 양호하며 표면적이 적기 때문에

수분과 점결제가 적어도 되지만, 점결제를 충분히 사용할 경우에는 각형이 표면적이 크기

때문에 주형의 강도가 크다.

(5) 통기도(通氣度; permeability):

주형에 용융금속을 주입했을 때 용융금속에서 나오는 gas, 주형의 수분 증발에 의한 gas, 주형의 공간에 있는 공기 등을

충분히 축출하지 않으면 이 들 gas가 주형공간의 일부를 점유하고 있기 때문에 그 곳에는 용금이 채워지지 않고 공간으로

남아 있는 기공(氣孔; blow hole)이 발생하여 주물의 결함으로 남는다. 따라서 주형사는 gas와 공기가 적당히

통과할 수 있어야 하며, 이 정도를 통기도라 한다.

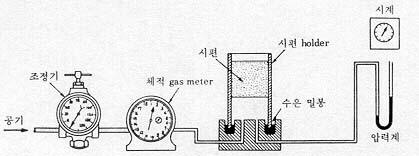

통기도 측정장치

통기도 측정장치

통기도는 위 그림과 같은 장치에 표준시편을 넣고 일정량의 공기가 통과하는 시간 및 압력을 측정하여

다음 식으로 계산한다.

-

단

K: 통기도, Q: 통과공기량[cm³ 또는 c.c.]이며, 입구와 출구의 압력차가 일정할 때 유출공기량으로

표시한다.

P: 공기압력[水柱의 높이 g/cm²], A: 시편의 단면적[cm²], t: 통과시간[min], h: 시편의 높이[cm]

만일 표준시편 A=π/4×(5.08)², h=5.08을 사용하고 Q=2000c.c.라 하면

-

(6) 내화도(耐火度; refractoriness):

주형사가 용융, 연화(軟化), 소착(燒着)하지 않고 주물에서 잘 털어져야 한다. 주형사 중에서 산화철, magnesia 등은

내화도를 감소시키고, 용융금속에 접하면 slag화 된다. 탄산염이 개재되면 분해되어 미분말(微粉末)이 되어 통기도를

해친다.

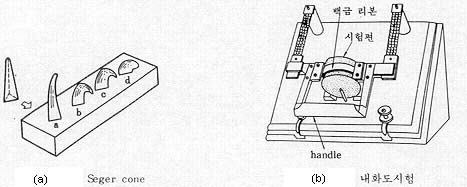

내화도의 측정은 주형사를 그림(a)와 같이 Seger cone이라 하는 정해진 규격의 삼각추로 성형하고 노(爐)중에서

고온으로 가열하여 cone이 연화되어 바닥에 닿는 온도로 내화도를 정한다. 또는 그림(b)와 같이 표준시편 위에

백금 ribbon을 대고 가열하여 소결이 시작되는 온도로 내화도를 정한다.

천연사의 내화도가 낮은 것은 1250 ~ 1350oC이고, 높은 것은

1500 ~ 1600oC이다. 그런데 주철의 주입온도가

1350 ~ 1450oC이고, 주강(鑄鋼)의 주입온도가

1500 ~ 1550oC 이므로 천연사의 내화도는 다소 부족하므로 흑연과 같은

내화성이 큰 분말을 주형표면에 도포할 필요가 있다.

내화도 측정장치

내화도 측정장치

보충(1매)(Seger cone에 대한 설명) 보충(1매)(Seger cone에 대한 설명)

(7) 성형성(成型性; moldability):

주형을 만들 때 조형의 용이성을 성형성이라 하며, 주형에 다짐을 주면 그 효과가 모든 곳에 잘 전달 되었을 때

성형성이 좋은 주형사라고 말할 수 있다. 이 성형성을 표시하는 방법에는 Dietert 법과 Kyle 법이 있다.

Dietert 법은 표준시편을 1회 다지고 2회 다짐 후 이들 높이의 차

를 측정하여 다음 식으로 계산한다. 를 측정하여 다음 식으로 계산한다.

-

가 크다는 것은 1회 다짐에서 많이 다져지지 않은 것으로서

성형성이 낮은 것이다. 가 크다는 것은 1회 다짐에서 많이 다져지지 않은 것으로서

성형성이 낮은 것이다.

Kyle 법은 표준시편을 다시 3회 다지고 상면(上面)과 하면(下面)의 경도를 측정하여 다음 식으로 계산한다.

-

하면의 경도가 낮다는 것은 상면에 가한 압력이 하부까지 잘 전달되지 않은 것으로서 성형성이 낮은 것이다.

(8) 경도(硬度; hardness):

-

주형의 경도는 다짐 정도를 표시하며, 주형의 강도 및 통기도와도 관계가 있다. 경도계에는 생형용과 건조형용이 있으나

여기서는 생형용에 많이 사용되는 AFS(American Foundrymen's Society)의 표준경도계를 소개한다.

0.1in 변위시키는 데 237g의 힘을 요하는 spring으로 지름 0.2in인 강구를 지지하고 있으며, 이 강구로 주형면을 압입하여

압입깊이가 강구의 반지름인 0.1in일 때의 경도를 0으로, 압입깊이가 없을 때의 경도를 100으로 한다.

다음과 같이 경도를 약식으로 표시 하기도 한다.

무르게 다진 주형의 경도: 70 이하

중간 정도 다진 주형의 경도: 70 ~ 80

단단하게 다진 주형의 경도: 80 이상

AFS 표준경도계

AFS 표준경도계

|