|

6장 주물재료(교과서 p.69)

주물재료에는 주철, 주강, 동합금, Al합금, Zn합금 등이 있으며, 주물의 사용목적에 따라 알맞는 금속을 선택할

수 있어야 하고, 주조시에 생기는 성분의 증감과 변화에 대한 지식이 있어야 한다.

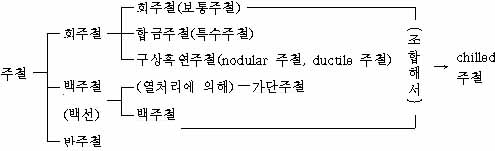

[1] 주철(鑄鐵; cast iron)

주철은 강도는 다소 낮으나, 주조성이 좋고, 값이 싸며, 기계가공성이 좋아 널리 사용된다.

주철에는 주조시에 흑연이 석출하여 파단면이 회색인 회주철(灰鑄鐵; grey cast iron)과

흑연의 존재가 적은 백주철(白鑄鐵; white cast iron)이 있으며, 이 두 가지의 중간에 속하는

반주철(斑鑄鐵; mottled cast iron)이 있다.

최근에는 회주철의 강도도 많이 향상되었고, 구상흑연주철(球狀黑鉛鑄鐵) 등이 출현하여 주강(鑄鋼) 및

가단주철(可鍛鑄鐵) 못지 않게 많이 사용된다.

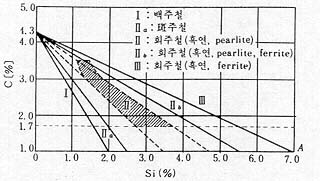

주철조직에 가장 큰 영향을 주는 원소는 C와 Si이며, 독일인 E. Maurer는 전탄소량(全炭素量; total carbon)과 규소량의

관계가 각종 주철조직에 미치는 영향에 대하여 아래와 같은 E. Maurer 선도를 발표하였다.

E. Maurer는 용선(熔銑)을 1250oC에서 지름 75mm의 건조형에 주입하고 냉각속도를

일정히 한 응고조직에서 data를 얻은 것이다.

-

E. Maurer 선도

E. Maurer 선도

|

|

(1) 회주철(보통주철, 灰鑄鐵; grey cast iron):

주철 중의 탄소의 일부가 유리되어 흑연화되어 있는 것을 회주철이라 하며, 선철과 고철을 용해하여 만든다.

인장강도를 크게 하기 위하여 강 scrap을 첨가하여 Ca-Si 등의 접종제로 C와 Si를 감소시켜

백선화(白銑化)되는 것을 방지한다. 회주철은 주조성(鑄造性)과 절삭성(切削性)이 양호하므로

각종 기구, 공작기계 bed, 내연기관 cylinder, piston 및 주철관 등에 사용된다.

회주철에도 흑연의 상태에 따라 편상흑연주철(片狀黑鉛鑄鐵), 구상흑연주철(球狀黑鉛鑄鐵)

및 공정상흑연주철(共晶狀黑鉛鑄鐵) 등이 있다.

(2) 고급주철:

보통주철의 인장강도는 10~20kg/mm²인데 반하여, 고급주철의 인장강도는 30~40kg/mm²정도이다.

제조법은 기지(基地)의 조직을 개선하는 방법과 흑연 상태를 개선하는 방법이 있다.

기지의 조직을 개선하는 Lanz법은 T.C.(total carbon; 全炭素量)=2.5%~ 3.5%, Si=0.5~1.5%, T.C.+Si=4.2%를

표준 성분으로 하고, 주형을 예열하여 냉각속도를 느리게 함으로써 백선화(白銑化)를 방지한 pearlite 조직을 얻는다.

이를 일명 pearlite 주철이라고도 한다.

흑연상태를 개선하는 방법에는 Emmel법, Piwowarsky법 및 Deschene법 등이 있는데, Emmel법은 용선로에 50% 이상의

강철 scrap와 선철을 용해하여 T.C.를 3% 이하로 저하시켜 제조하며, 조직은 흑연이 미세하고 균일하게 분포된 기지의

pearlite 이다.

Piwowarsky법은 주입온도를 높게하면 흑연이 미세하고 균일하게 되는 경향을 이용하여 용선로에서 용탕을 전기로에 옮겨

1500~1600℃까지 가열하여 주입함으로써 강도가 큰 주철을 얻는 방법이며, 일명 고온주철이라고도 한다.

Deschene법은 용융상태의 주철에 진동을 주어 비중이 작은 불순물 같은 것을 뜨게 하고, 흑연의 성장을 방해하여 흑연이

완전히 용입(熔入)되며 미세하게 된다. 압탕구가 있는 주형에 이 방법을 사용하면 흑연이 생긴다하여도 S와 같은 불순물과

함께 위로 부상(浮上)하여 제거되기 때문에 일명 진동탈황주철(振動脫黃鑄鐵)이라고도 한다.

Meehanite 주철은 미국의 Meehan 회사가 개발한 것으로 선철에 많은 강 scrap을 배합한 저탄소 주철에 Ca-Si, Fe-Si 등으로

접종하여 균일 미세화시킨 고급주철의 일종이다. 열처리 경화가 가능하고, 내마모성이 우수하여 cylinder, cam, crank, 축,

치차, press die 등에 사용된다.

(3) 구상흑연주철(球狀黑沿鑄鐵):

보통주철 중의 편상흑연(片狀黑沿)을 구상화(球狀化)한 조직을 갖는 주철로서, 기지의 종류에 따라 pearlite 형과 ferrite 형이

있다. 미국에서는 nodular graphite cast iron, 영국에서는 spheroidal graphite cast iron 이라 부른다. pearlite 형은 인장강도가

50 ~ 70kg/mm2, 연율이 1 ~ 5%, ferrite 형은 인장강도가 50 ~ 60kg/mm2

, 연율이 10 ~ 20%이다.

구상흑연주철은 경도 220 ~ 230HB 이며, 내열성 및 내마모성이 우수하고, 절삭성이 좋다.

구상흑연주철의 제조법은 다음과 같다.

- 선철, 강 scrap 등이 사용되고, 제품의 종류 및 용해로에 따라 배합비율이 다르다.

- 용선로, 저주파전기로 등의 노를 사용한다.

- S는 흑연구상화가 되기 전에 0.02% 이하가 되도록 탈황되어야 한다.

- 주입하기 직전 용탕에 원소를 첨가하는 Mg 처리법, Ce 처리법, Ca 처리법에 의하여 구상흑연주철을 얻는다.

- cementite 분해와 ferrite 화를 위하여 풀림한다.

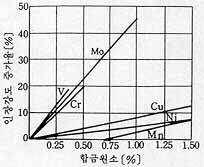

(4) 합금주철(특수주철, 合金鑄鐵):

원소 C, Si, Mn, P, S 외에 Ni, Cr, Cu, Mo, Al, W. Mg, V 등을 첨가하던가 Si, Mn, P를 증가시켜 강도, 내열성, 내부식성,

내마모성 등을 개선한 주철을 합금주철이라 하며, 첨가되는 원소의 영향은 다음과 같다.

- Cu: 0.25 ~ 2.5% 첨가하면 경도, 내마모성 및 내부식성이 커진다.

- Cr: 0.2 ~ 1.5% 첨가하면 pearlite 조직이 미세화되며, 경도, 내열성, 내마모성이 증가한다.

- Ni: 두꺼운 부분의 조직이 조대화되는 것을 방지함과 동시에 얇은 부분의 chill 발생을 방지한다. 14~38% 첨가하면

내열성, 내산성, 내 alkali 성이 되며, 비자성(非磁性)인 austenite가 된다.

- Mo: 흑연화를 방지하며, 0.25~1.25% 첨가하면 흑연을 미세화시키고 강도, 경도, 내마모성을 증대시킨다.

- Ti: 탈산제로서 흑연화를 촉진하나, 너무 많이 첨가하면 흑연화를 방해한다. 0.3% 이하 첨가하면 고탄소, 고규소철의

흑연을 미세화시켜 강도를 높인다.

- V: 0.10 ~ 0.50% 첨가하면 흑연을 미세화시키고, 강력한 흑연화의 방지제가 된다.

보통주철에 합금원소를 첨가하였을 때 인장강도의 증가율

보통주철에 합금원소를 첨가하였을 때 인장강도의 증가율

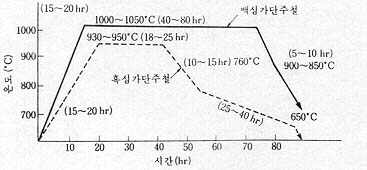

(5) 가단주철(可鍛鑄鐵; malleable cast iron):

백선철(白銑鐵)을 열처리해서 가단성(可鍛性)을 부여한 것이며, 파단면의 상태에 따라 백심가단주철(白心可鍛鑄鐵)과

흑심가단주철(黑心可鍛鑄鐵)로 나눈다. 가단주철은 인장강도와 연율이 연강에 근사하고 주철의 주조성을 갖고 있어 주조가

용이하므로 자동차 부품, 관이음 등에 많이 사용된다.

가단주철의 제조 과정은 다음과 같다.

- 화학조성: 앞의 표에서와 같이 백심가단주철에는 흑심가단주철에 비하여 S가 많고 Si가 적다. 반대로 흑심가단주철에는

Si가 많고 S가 적다. 흑연화를 촉진하는 것으로서 큰 것부터 나열하면 Co, Cu, P, Ni, Ti, Al, Si 등이고, 흑연화를

방해하는 것은 W, Mo, Mn, V, Cr. S의 순이다.

- 용해 및 주조: 용해에는 용선로, 도가니로, 반사로, 전기로 등이 이용된다. 주입온도가 너무 높으면 흑연화에 시간이

너무 오래 걸리므로 용선로와 반사로에서는 1320 ~ 1420℃ 정도가 적당하다.

백선철은 탄소량이 보통주철보다 적으므로 용해온도가 높다.

- 열처리: 백선철 주물을 상자에 넣어 풀림로에서 다음 그림과 같이 열처리한다. 열처리 온도가 흑연화에 미치는 영향은

크며, 저온에서 열처리를 행하면 시간은 오래 걸리나 흑연이 미세해져 가단성이 커진다.

가단주철의 열처리

가단주철의 열처리

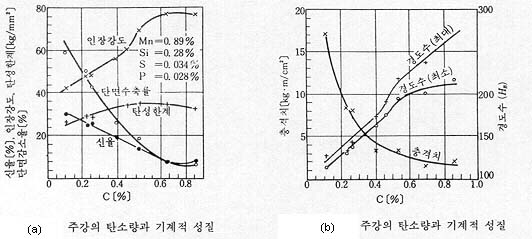

[2] 주강(鑄鋼; cast steel)

일종의 탄소강으로서 C가 0.1 ~ 0.6% 정도이며, Si가 0.20~0.70%, Mn이 0.5~1.0%, P<0.05%, S<0.06% 이다.

기관차의 frame, hammer 등은 보통주철로서는 인장강도가 적고 충격에 약하며, 가단주철은 풀림 관계로 치수가 큰

주물에는 부적당 하므로 인성(靭性)이 큰 주강을 필요로 한다.

주강제품에는 기포, 기공 등이 금물이므로 제강(製鋼)을 할 때 보다도 충분한 탈산제를 사용하기 때문에

Mn과 Si가 많게 된다. 주조온도는 1500 ~ 1550℃, 수축률이 2% 정도로서 양질의 주물을 얻기 위하여는 각부(角部)는

rounding하여 균열을 방지한다.

(1) 보통주강:

인장강도 35 ~ 60kg/mm², 연율 10 ~ 20%이며, 주조상태에서 조직이 조대하므로 풀림 열처리하여 사용한다.

(2) 합금주강(특수주강):

Mn, Cr, Mo 등을 첨가하여 강도, 인성, 내열성, 내마모성, 내식성 등을 개선한 것이다.

[3] 동합금(銅合金; copper alloy)

동의 용융금속은 강보다도 유동성이 불량하고 수축률도 크며, 기공이 생기기 쉽고 강도가 낮기 때문에 주조에는 합금인

황동(黃銅; brass)과 청동(靑銅; bronze)이 사용된다.

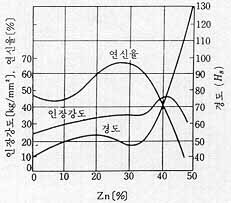

(1) 황동(黃銅; brass):

진유(眞鍮)라고도 하며 Cu와 Zn의 합금으로서, 주조성과 가공성이 좋고 기계적 성질 및 내식성이 크고, 값이 싸기 때문에

널리 사용된다. 연율이 가장 큰 황동은 Cu: 70%, Zn: 30%인 7-3황동이다. Cu: 70%, Zn: 29%, Sn: 1%인 황동을 naval황동이라

하여 해수에 대한 내식성이 크다. 해수에 내식성이 큰 6-4황동과 Cu: 55%, Zn: 41%, Pb: 2%, Fe: 2%인 delta 황동은 주조 및

단조에 적합하다.

황동판(1.5mm, 풀림한 것)의 Zn 함량과 기계적 성질

황동판(1.5mm, 풀림한 것)의 Zn 함량과 기계적 성질

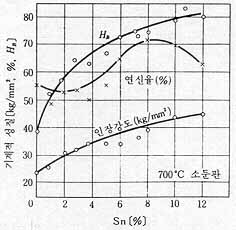

(2) 청동(靑銅; bronze):

Cu와 Sn의 합금으로서, Sn은 강도, 경도, 내식성을 증가시키는 영향이 Zn보다 크다. Cu: 95%, Sn: 5%의 청동은 동화(銅貨)에,

Cu: 96%, Sn: 4%의 청동은 동상(銅像)에, Sn: 12~16%, 잔여: Cu인 청동은 bearing에 사용된다.

청동판의 Sn 함량과 기계적 성질

청동판의 Sn 함량과 기계적 성질

[4] aluminum 합금(aluminum alloy)

Al은 비중이 2.7이며 전기전도성이 양호하고, 가단성(可鍛性)이 있어 봉재(棒材) 및 판재(板材)로도 사용된다. Al 합금에는

Cu계, Si계, Zn계 등이 있으나 주조용의 대표적인 것은 Al-Si계 합금(silumin)이다.

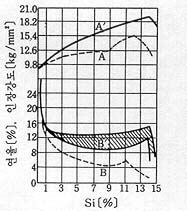

(1) silumin:

silumin은 그대로 주조해 조직이 조대하여 지므로 금속Na 또는 Na염을 첨가하면 조직이 미세화되며, 기계적 성질도

개선된다. 인장강도 18kg/mm², 연율 4~6% 정도 이며, 주형은 사형 및 금속형을

사용할 수 있다. 아래 그림에서 A, B는 Na 첨가 전의 인장강도 및 연율이고, A' , B'는 Na 첨가 후의 성질을 나타낸다.

silumin의 개량효과

silumin의 개량효과

(2) Al-Cu계 합금:

4.5%의 Cu 합금은 주조성이 양호하고 내마모성이 크므로 cylinder head, piston 등에 사용된다.

(3) Al-Cu-Si계 합금:

Cu: 3~8%, Si: 3~8%로 되며, Si는 주조성을 개선하고, Cu는 절삭성을 좋게 한다. 사형 및 금형의 주조에 적합하고,

인장강도 18kg/mm², 연율 2% 이상이다. 500℃에서 뜨임(tempering)한 것은 인장강도가 28kg/mm²에 달한다.

(4) Al-Mg계 합금:

Al에 3.5~11.0%의 Mg를 함유시키면 내식성, 강도, 연율이 크고, 절삭성도 좋다. 열처리한 것은 인장강도가

30kg/mm² 정도이고, 12% 이상의 연율을 갖는 것도 있다.

(5) Al-Cu-Ni-Mg계 합금:

Y계 합금이라 부르며 Al: 4%, Cu: 2%, Ni: 1.5%, Mg: 1.5% 정도이고, 나머지가 Al이며, 인장강도

20kg/mm2, 연율 1.5%로서, 내열성이 우수하여 자동차 및 비행기의 piston 등에

사용된다.사형 및 금형을 사용할 수 있고, 금형을 사용하면 조직이 치밀하게 된다.

[5] magnesium 합금(magnesium alloy)

magnesium은 상온에서 비중이 1.74로서 공업용 금속 중 비중이 가장 낮다. Mg-Al-Zn계 합금을 Elektron이라 하며,

Mg가 90% 이상이고 Al 및 Zn이 10% 정도로서, 인장강도 17 ~ 20kg/mm²,

연율 3 ~ 5%이다. Mg-Al 합금 중 미국의 Dow Metal Co.에서 개발한 Dow Metal은 Elektron과 함께 Mg 합금의

대표적인 것이다. Mg 합금은 비중이 1.75 ~ 2.0인데 비하여 인장강도가 15 ~ 35kg/mm²이고

"강도/비중"의 비가 커서 경합금(輕合金)재료로 적합하다. 주물에서도 인장강도, 연율, 충격강도 등이 Al 합금의 것과

비슷하고 절삭성도 좋다.

[6] bearing 및 활자용 합금

bearing으로 사용되는 것에는 동기지 bearing 합금, 주석기지 bearing 합금,

납기지 bearing 합금, 아연기지 bearing 합금, white metal 등이 있다.

Pb, Sn 등을 주성분으로 하는 합금은 백색이므로 white metal이라 부르며

☞ 땜납(solder),

☞ bearing 금속,

☞ 활자금속 등에 사용된다.

(1) bearing metal:

축(軸)에 적응할 수 있고, 점성과 인성이 크고, 열전도율이 크며, 주조성이 양호할 것, 마찰계수가 작고, 내마모성이 클 것,

윤활유에 부식 및 침식되지 않을 것 등이 bearing metal의 조건이다. 이에 적합한 재료로서 다음을 들 수 있다.

- 동기지(銅基地) bearing 합금: Sn: 8~12%를 포함하는 청동의 일종인 gun metal,

P-청동, Pb: 20 ~ 40%이고, 나머지가 Cu인 Kelmet, Al-청동 등이다.

- 주석기지 bearing 합금: Sn에 Sb: 6 ~ 12%, Cu: 4 ~ 6%인

☞ Babbitt metal이다.

- 납기지 bearing 합금: Sb: 10 ~ 20%, Sn: 5 ~ 15%, 나머지: Pb이다.

- 아연기지 bearing 합금: Zn: 80 ~ 90%에 Cu 및 Sn 등을 첨가한다.

(2) 활자금속:

용융온도가 낮고 응고수축이 적다. Sb는 응고시에 0.95% 팽창하고 Pb는 3.44% 수축한다.

Pb에 Sb를 첨가하면 수축이 직선적으로 감소되어 Sb 75%에서 0 이 된다. 또한 Sb는 경도를 높이고 용융온도를 저하시킨다.

|