|

[5] 압축가공(壓縮加工)(교과서 p.274)

본 압축가공에서는 상·하의 die 사이에 판재를 넣고 압축력을 가하여 판에 요철(凹凸)을 내는 압인가공(coining)과

부조가공(embossing)만을 취급한다.

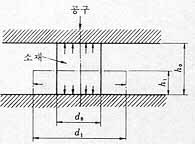

그림과 같이 소재를 상·하면 사이에서 압축할 때 압축면적을 A ,

단위면적의 압축저항을 kf라 하면 압축력 P는 다음과 같다.

|

압축가공

압축가공

|

[5-1] 압축가공방식

(1) 압인가공(壓印加工; coining):

그림과 같이 소재면에 요철(凹凸)을 내는 가공으로서, 가공면의 형상은 이면(裏面)의 것과는 무관하며

판두께의 변화에 의한 가공이다. 화폐(貨幣), medal, badge, 문자 등을 압인가공하는 경우가 많으며,

형단조(型鍛造; colsed-die forging)의 일종으로서 윤활하면 윤활유가 공간을 차지하여 성형이 제대로 되지 않는다.

압인가공의 punch 력 Pc는

정도 이다.

|

압인가공

압인가공

|

-

(2) 부조가공(浮彫加工; embossing):

그림과 같이 요철이 있는 die와 punch로 판재를 눌러 판에 요철을 내는 가공으로서, 일종의 shallow drawing이며

판의 이면(裏面)에는 표면과 반대의 요철이 생기어 판의 두께에는 변화가 거의 없다. 이 가공법은 장식품의 가공 또는

판의 강성을 높이는 데 사용된다. 따라서 분류상 굽힘가공이나 drawing에 속할 수 있으나 coining과 대조가 되어

여기에서 소개한다.

부조가공

부조가공

|

부조가공

부조가공

|

[6] 박판특수성형가공(薄板特殊成形加工)

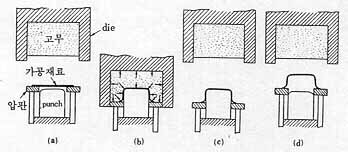

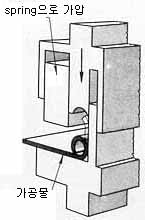

(1) 고무압에 의한 성형(rubber forming):

앞에서는 die가 강성이 큰 고체로 되어 있으나, 고무압력에 의한 성형에서는 어느 한쪽이 고무로 되어

있기 때문에 고무에 접하는 측의 성형제품에 scratch 또는 기타 손상이 없으며, 복잡한 형상의 성형도

가능하는 등 사용범위의 융통성이 크다.

Marform 방법은

Marform에 의하여 개발된 것으로서, 그림과 같이 punch를 아래쪽에 , 고무 등의 흡압재(吸壓材)로 된 die가

위쪽에 놓여 있다. 이방법의 특징은 flange가 작아져 소재가 파열될 가능성이 적어지므로 모서리의 반지름을

작게 할 수 있다는 것과 가공중 punch의 측면에 수평압력이 작용하는 것 등이다.

Marform 성형공정

Marform 성형공정

|

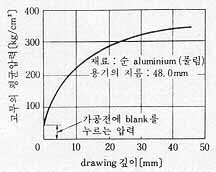

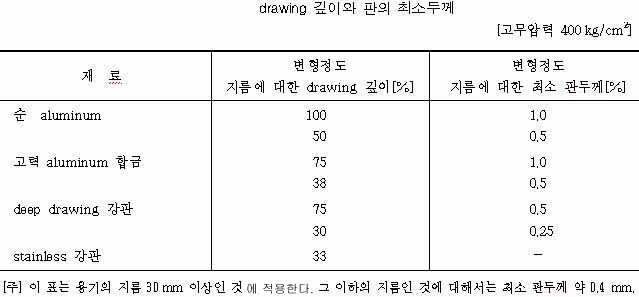

drawing 깊이와 고무의 압력

drawing 깊이와 고무의 압력

|

-

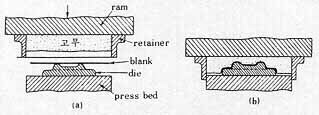

Guerin 방법은

아래 그림과 같이 die 위에 blank를 놓고 고무 die로 가압하여 성형하는 방법이며, 고무가 밑으로 밀려나오지

않도록 retainer가 설치되어 있다. 특징은 die 값이 싸다는 것과 die를 고정할 필요 없이 놓기만 하면 된다는

것 등이다. Marform 방법과 다른 점은 압판이 없고 얕은 drawing에 이용된다는 것이다.

Guerin 성형공정

Guerin 성형공정

(2) 액압성형법(液壓成形法: hydroforming):

Cincinnati Milling and Grinding Machine Inc.에서 개발한 성형법으로서, Marform 방법에서 고무 대신에

액체를 사용한 것이다. 그림과 같이 2개의 고무막 중 하나는 액체밀폐용이고, 다른 하나는 blank와 접촉하는

성형용이다. punch가 상승하여 액압을 조절하며, 1000kg/cm²까지 압력을

얻을 수 있다. 또는 punch의 운동에 의하지 않고 액압실의 압력을 독자적으로 600kg/cm²까지

올릴 수 있다. 이 방법의 특징은 작업 중 압력을 자유로이 조절할 수 있다는 것이다.

액압성형공정

액압성형공정

☜

(3) bulging:

그림과 같이 최소 지름으로 성형된 용기에 고무를 넣고 압축하는 고무 bulging과 액체를 넣는 액체 bulging이 있다.

고무 bulging은 그림과 같이 고무를 넣고 압축하면 고무가 가로 방향으로 팽창하면서 원용기(原容器)를

die 형상으로 성형한다.이 방법에서는 die를 최대 지름부에서 분리할 수 있게 되어야 제품을 빼낼 수 있다.

이방법으로 용기뿐 아니라 뚜껑에 나사를 성형할 수도 있다.

액체 bulging에서는 앞에서 설명한 고무 bulging에서 고무 대신에 액체를 고무주머니에 넣어 사용한다.

이 방법에 의하여 deep drawing의 난관인 flange 주름살이 해결된다. 그림 (c)는 등반사경이다.

bulging

bulging

(4) beading:

그림과 같이 요철이 있는 한쌍의 die 또는 roller을 사용하여 판에 홈과 돌기를 성형하는 가공으로서, 보강(補强)이나

장식이 목적이다.

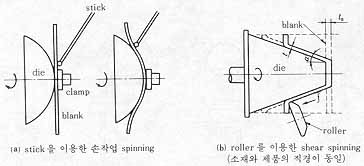

(5) spinning:

선반의 주축과 같은 회전축에 die를 고정하고 그 die에 blank를 심압대로 눌러 blank를 die와 함께 회전시키면서

spinning stick이나 roll로 blank를 die에 밀어 붙이어 die 형상의 제품으로 성형하는 가공법으로서,

도자기의 성형법과 유사하다.

die로는 금속 또는 경목재(硬木材)를 사용하며, blank와 stick은 마찰이 심하므로 비누 등으로 윤활하는 것이 필요하다.

spinning은 보통 상온에서 시행하나 전성이 낮은 금속 또는 두께가 큰 blank에 대하여는 가열하여 가공한다.

공구인 stick 또는 roll은 수동이나 자동으로 작동시킨다. 그림 (a)와 같이 얇은 blank를 die에 눌러 대어

blank 직경을 감소시켜 성형하는 spinning을 conventional spinning 이라 하고,

그림 (b)와 같이 소재의 최대직경을 유지하고, 벽의 두께를 얇게하면서 성형하는 spinning을 shear spinning이라 한다.

deep drawing에서는 원통용기 및 각통용기를 만들 수 있으나 spinning에서는 단면이 원형인 것 만을 가공한다.

spinning 제품 예

spinning 제품 예

☜

|

spinning

spinning

☜

|

CNC spinning

CNC spinning

(6) curling:

아래 그림과 같이 판재 또는 용기 등의 가장자리를 둥글게 하는 가공법이며, beading과 같이

보강, 장식 및 취급에 안전을 주는 것이 목적이다.

curling의 원리는 간단하나 곡률반경이 작아서 curl의 내외는 압축과 인장을 심하게

받기 때문에 보통 다음의 조건 내에서 작업하는 것이 안전하다.

- curl의 안지름은 판두께의 3 ~ 8배 정도가 적당하다.

- curling 할 통의 지름이 너무 작으면 curl 내외의 변형차가 크기 때문에 균열이 생기므로 통의 지름은 판두께의

30배 이상이어야 하고, 평판의 경우에는 curl 지름이 판두께의 2배까지 가능하다.

평판에 curling

평판에 curling

|

원통에 curling

원통에 curling

|

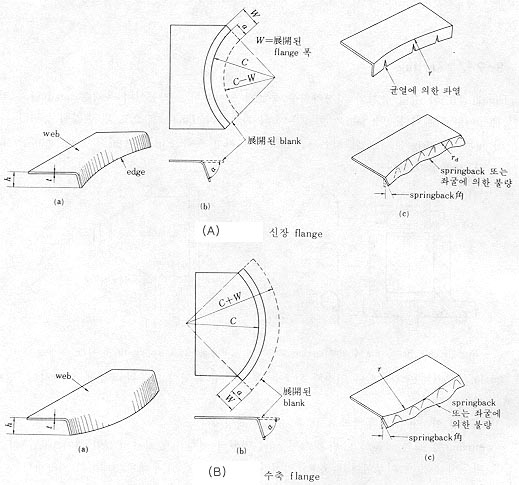

(7) flange 가공(flanging):

판의 가장자리를 굽혀서 flange를 만드는 가공으로서, 그림 (A)와 같이 외형선이 오목꼴(concave)을

취하고 있는 flange는 신장(伸張)을 받으므로 신장 flange(stretch flange)라 하고, 그림 (B)와 같이

외형선이 볼록꼴(convex)을 취하고 있는 flange는 수축을 받으므로 수축 flange(shrink flange)라 한다.

즉 원통의 가장자리를 외측으로 굽혀 만든 것은 신장 flange이고, 원통의 가장자리를 내측으로 굽혀 만든

것을 수축 flange라 할 수 있다.

Al 또는 다른 경합금(輕合金) 등은 실온에서 Marform 성형법 등으로 flange 가공을 할 수 있으나,

항복응력에 대한 탄성계수의 비가 작은 Mg 및 Ti 등은 springback, 좌굴(座屈), 균열 등으로

불량품이 되기 쉽다.

flange

flange

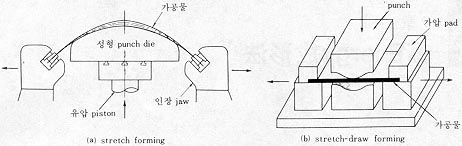

(8) 인장성형법(引張成形法; stretch forming):

판금의 가장자리를 clamping하여 인장하고 성형 die 또는 성형 block을 성형기에 따라 압상, 하강 및 측면으로

이송시켜 소재를 항복응력 이상까지 인장하는 가공법으로서, 항공기, 지붕 panel 등의 성형에 많이 이용된다.

그림 (a)에서는 성형 punch die가 수직으로 이동할 때 인장 jaw가 수평으로 작용하여 성형하고, 그림 (b)에서는

인장된 상태에서 punch가 하강하여 drawing한다.

대부분의 합금은 2 ~ 4% 연신(延伸)되었을 때 의외로 연성이 커져서 연신되지 않은 상태에서의 성형력의 1/3

정도로 성형이 가능하다. 판재는 대부분 4각형으로서 길이방향으로 인장하고 폭방향으로의 수축을 허용한다.

die의 재료는 비철금속, 강 및 목재가 사용되며, 윤활제는 거의 사용하지 않는다.

인장성형법에서는 소재의 파열을 피하는 것이 중요하며, 예리한 모서리를 갖는 제품은 가공할 수 없다.

Boeing 767의 aluminum skin도 인장성형법에 의하여 성형되며, 그 크기는

12m×2.5m×2.5mm이고, 인장력은 9MN 정도이다.

인장성형법

인장성형법

☜

(9) seaming:

판과 판 또는 동일 판의 양단(兩端)을 접어서 잇는 것으로서, 곡률반경을 작게 접을 수 있는 판이어야 한다.

용어(terms) 용어(terms)

|

용어(terms)

용어(terms)