|

[4] drawing(교과서 p.265)

평면 blank를 원통형(圓筒形), 각통형(角筒形) 및 반구형(半球形) 등의 형상을 갖는

용기를 주름살 없고 이음매 없게 press에서 punch와 die를 사용하여 성형하는 가공을 drawing이라 한다.

여기에서 drawing이란 press를 사용하는 drawing, 즉 press drawing을 의미하므로 앞에서 공부한

☞ 인발(引拔)이란 의미의 drawing과 혼돈 없길 바란다.

☞ drawing 제품의 예로서

주위에서 흔히 볼 수 있는 것을 들면

냄비, 식료품 용기, 음료수 용기, 부억 sink, 자동차 연료 tank 등이 있다.

용기의 깊이가 지름보다 작은 경우의 drawing을 shallow drawing이라 하고, 깊이가 지름보다 큰 경우의

drawing을 deep drawing이라 구별하는 경우가 있으나, 일반적으로 구별 없이 drawing이란 용어를 많이 사용한다.

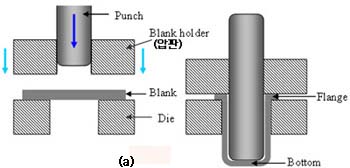

원통을 drawing하는 경우의 예를 들면 압판으로 blank를 누른 상태에서 punch를 하강시키면 소재는 die와 punch

사이에서 원주방향으로 압축되고 반지름 방향으로 신연(伸延)되는 금속유동을 한다. 이때 압판압력이 불충분하면

flange에 주름이 생기기 쉽고, 압판압력이 너무 크면 파열될 수 있다.

|

flange 의 응력

flange 의 응력

☜

|

deep drawing에서 중요한 인자는 판금의 성질, drawing률, punch와 die의 모서리 반지름, 압판압력, 마찰 및 윤활이다.

[4-1] die와 punch

die에는 압판(押板)이 없는 단동식 die와 압판을 갖춘 복동식 die가 있다.

단동식 die에서는 그림 (a)와 같이 blank를 die 위에 놓고 punch를 하강시키면 그림 (c)와 같은 용기로

성형되어 die의 하단부(下端部)에서는 springback에 의하여 punch와 제품 사이에 간극이 생기므로 제품이

밑으로 떨어진다.

-

단동식 die

단동식 die

복동식 die에서는 압판이 punch보다 먼저 하강하여 소재를 누르고, 다음에 punch가 하강하여 drawing을 하며,

아래의 그림(b)의 예에서는 압판이 2중으로 설치되어 외주의 압판과 중간 punch로 blank를 만들고, 그 다음 중간 punch가 압판 역할을

하고 중심에 있는 punch가 하강하여 drawing을 한다. punch에 구멍을 내어 공기가 들어가 제품이 punch에서

쉽게 빠질 수 있게 한다.

-

|

(b)

|

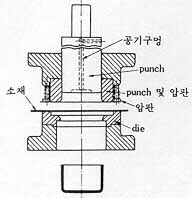

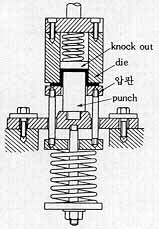

준복동식 die에서는 그림과 같이 punch가 고정되어 있고 die가 하강하면 knock-out이 상승하면서 압판이

하강하여 drawing이 이루어진다. drawing이 완료되어 die가 상승하면 knock-out spring에 의하여 제품이 밀려 빠진다.

가공 초기에는 압판의 압력이 적으나 가공이 진행됨에 따라 점차 증가하기 때문에 기준압력을 정하기가 곤란하므로

주로 얕은 제품의 drawing에 이용된다.

-

준복동식 die

준복동식 die

(1) die 및 punch의 nose 반지름:

그림 (a)에서 die의 nose 반지름 rd와 punch의 nose 반지름

rp가 커지면 blank의 굽힘저항이 감소되어 drawing이 용이하나,

너무 크면 blank가 빨리 끌려들어가 용기에 주름이 생기며, 너무 작으면 인장변형이 커져서 모서리가

얇아지고 인장이 너무 심하면 파열된다.

drawing die의 rd와 punch의 rp가

drawing 률에 미치는 영향

|

|

punch와 die의 모서리 반지름이

punch와 die의 모서리 반지름이

너무 작을 때의 파열

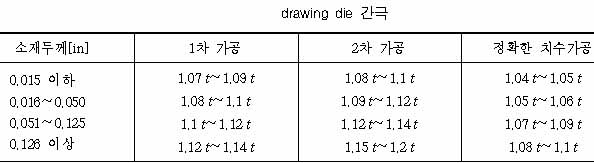

(2) die와 punch 사이의 간극(間隙):

die와 punch 사이의 간극은 소재의 두께 및 die와 punch 사이의 마찰을 줄이기 위한 여유의 합이며,

이 여유는 소재두께의 7 ~ 20% 정도로서 소재의 강도 및 가공정도에 따라 다르다.

간극이 너무 작으면 전단가공이 될 수 있고, 간극이 너무 크면 blank

외경의 압축으로 인하여 rim 근처의 벽 두께가 크게되는 등 불균일하게 된다.

이와 같이 간극이 너무 커서 생기는 불균일한 벽 두께를 조정하기 위하여 그림과 같이

die와 punch의 간극을 drawing된 제품의 벽두께보다 작게 취하여 벽의 두꺼운 부분을

얇게 하면서 균일하게 하는 가공을 ironing 이라 하며, 동시에 높이도 늘어나는 redrawing이 된다.

|

ironing

ironing

|

(3) earing:

압연재인 판재는 방향성을 갖고 있기 때문에 deep drawing하면 아래 그림에서와 같이 연신의 차이로 파형의

단면(端面)을 갖게 된다. 이 현상을 귀발생(耳發生; earing)이라 하며, 이방성(異方性)이 적은 blank를 사용하면

귀(耳; ear)의 크기는 작아진다.

earing

earing

(4) 윤활제(潤滑劑; lubricant):

윤활제의 사용목적은 마찰을 감소시키고, 소재의 외부 및 내부에 발생하는 열을 냉각시키며, 성형을

깨끗이 하고 녹스는 것을 막는 데 있다. punch와 blank 사이에는 마찰이 있음으로 해서 하중이

견인부(牽引部)에 집중되지 않고 분산되는 효과가 있어 유리하므로 윤활은 die와 blank 사이에 하는

것이 좋다.

(5) blank holder의 지지력(支持力):

drawing 중 제품에 주름이 생기지 않도록 blank holder로 blank를 눌러 준다. blank holder의 압력이

너무 크면 punch의 하중이 커지고 blank가 파열될 수 있으므로 blank holder의 압력은 제품에 주름이 생기지

않을 정도의 범위에서 최소로 하는 것이 좋다. blank holder에는 고정식(固定式)과 정압식(定壓式)이 있는데

전자에서는 die 상면과 holder의 간격을 일정히 하며, 가공중 약간의 주름이 발생하나 punch와 die 사이에서

제거된다. drawing할 때 주연부(周緣部)의 두께가 약간 증가하므로 die 상면과 holder와의 간극은

(1.1 ~ 1.3)·t 정도로 하는 것이 좋다. 정압식의 경우에는 고무, spring, 유압, 공기압 등으로 가공중에

일정한 힘 H로 가압한다.

(6) punch의 작용력:

punch의 작용력 계산에서 흔히 사용되는 것은 blank가 파열되는 응력을 drawing 압력의 기준으로 하나,

실제의 작용응력은 이보다 작다.

그림과 같이 용기의 평균지름을 d, 판의 두께를 t, blank의 인장강도를 σ라 하면 punch 력 P는

[4-2] drawing 방식

1차 drawing으로 최종 제품을 얻는 경우도 있고

재 drawing(redrawing)하여 깊은 용기를 만드는 경우에 전drawing을 1차 drawing이라고 한다.

단일 공정에서 cup 형상의 제품을 얻는 drawing을 cupping이라고도 하며, 이 때의 제품을 cup이라 한다.

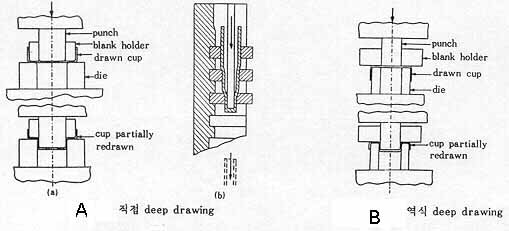

redrawing에는 용기의 내외면(內外面)이 cupping 때의 것과 같은 직접 redrawing(direct redrawing)과

cupping 때의 내외면이 바뀌는 역식 redrawing(reverse redrawing)이 있다.

그림 A(a)는 cup을 annealing하여 직접 deep drawing을 행하는 것이며, 그림 A(b)는 연속적으로 직접 deep drawing을

하는 것을 보여 준다. 그림 (B)는 역식 deep drawing을 보여주며, 내외면이 바뀜으로 같은 면이 계속 인장 또는 압축만을

받는 일이 없는 등 다음과 같은 특징을 갖고 있다.

- 큰 단면감소율을 얻을 수 있다.

- 중간에 annealing할 필요가 없다.

- 복잡한 형상에서도 금속의 유동이 잘된다.

- 두께 1/4 in보다 두꺼운 판에 대해서는 곤란하다.

- 정확한 조정을 요한다.

|

deep drawing

deep drawing

☜

|

[4-3] 소재(blank)의 치수

압연, 압출, 인발 등에서는 소재의 체적과 제품의 체적이 같다고 보고 소재의 치수를 결정하였으나,

drawing에서는 blank와 제품의 표면적이 같다고 보고 소재의 치수를 정한다. 아래 표는 복잡하지

않은 용기의 drawing에 필요한 blank 치수의 예이며, 복잡한 형상의 것은 실험적인

방식에 의하여 근사적으로 구한다.

-

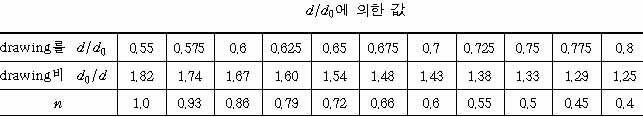

[4-4] drawing 률

deep drawing에서는 필요에 따라 1회, 2회 등으로 가공하여 제품의 지름을 줄여 나간다. 이 때

blank의 지름을 do,

1회 가공품의 지름을 d1,

최종 n회 가공에서 얻은 것의 지름을 dn라 하면 全 drawing 률 m은 다음과 같다.

-

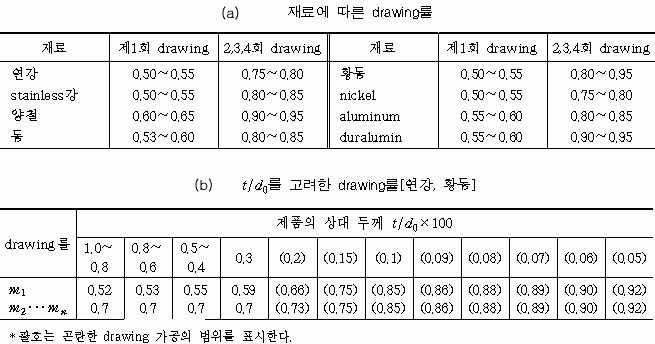

즉 全 drawing 률은 각 drawing 률의 곱과 같다. drawing 률은 재질, blank 두께 t/do에 따라

다르며, 표 (a)는 각종 재료에 대한 drawing 률이고, 표 (b)는 t/do를 고려한

drawing 률의 예이다.

-

[4-5] 가공경화(加工硬化; work hardening)

drawing 깊이가 점점 커지고 drawing 횟수가 많아짐에 따라 가공재료는 소위

☞ 가공경화되어

소성변형이 어렵게 되며, 잔류응력이 커진다. 이런 상태에서 계속 무리한 가공을 하면 가공재료가 파열되므로

☞ 풀림(annealing)하여

소성을 회복시켜 주어야 한다.

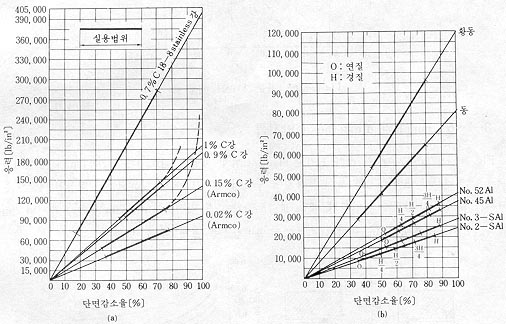

재료의 가공경화성은 재료와 가공정도 및 가공조건에 따라 다르나, 냉간 drawing에서는 다음 가공경화곡선을

이용하고 있다. 각 곡선의 아래 부분에서는 가공재료가 연질상태이고, 위 부분에서는 경질상태이다. 곡선의 기울기는

가공경화율의 척도로서 기울기가 클수록 경화속도가 큰 것이 된다.

-

가공경화곡선

가공경화곡선

아래 그림은 최저사용항복점 σ₁ = 48,000 lb/in²,

최고사용항복점 σ₂ = 92,000 lb/in²인 재료에

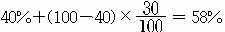

대한 가공경화곡선이다. 예로서 1차 가공에서 40%, 2차 가공에서 30%의 단면감소율로 하면

全단면감소율은

-

이다.

위 예제의 계산 대신에 graph에서 全단면감소율과 가공응력을 구해 보기로 한다.

경화곡선상의 σ₃와 x 축에서의 단면감소율을 나타내는 점들과 있고, σ₁ 점에서 x 축에 평행하게 그어

단면감소율 40%의 선과의 교점에서 y 축에 평행선을 그어 1차가공에서의 응력을 구한다. 1차가공응력점에서

x 축에 평행하게 단면감소율 30%의 선과의 교점에서 수직선을 올려 2차가공에서의 가공응력

σ= 83,000 lb/in²를 구할 수 있다.

2차가공 후 응력이 최고범위에 접근하므로 풀림처리를 하여 3차가공 및 그 이상의 가공을 하는 것이 좋다.

-

가공경화곡선의 사용예

가공경화곡선의 사용예

|