3 장 압연( 壓延)(교과서 p.214)

-

금속재료를 회전하는 roll(roller) 사이에 넣어 가압함으로써 두께 또는 단면적을 감소시키고 길이방향으로 늘리는 가공을

압연(壓延; rolling)이라 한다.

작업온도에 따라 열간압연(熱間壓延; hot rolling)과 냉간압연(冷間壓延; cold rolling)이

있으며, 열간압연에서는 가공물의 소성이 크므로 압연동력이 적게 소비되고 변형을 크게 할 수 있는데 반하여,

냉간압연에서는 동력 소비는 크나 정밀한 완성가공을 할 수 있고 기계적 강도를 증가시킬 수 있다.

압연에 의하여 금속의 주조조직(鑄造組織)을 파괴하고, 내부의 기공(氣孔)을 압착(壓着)하여 균질하게 한다.

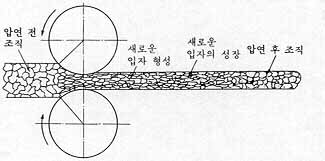

아래 그림은 압연작업에서 조직의 변화를 보여 주는 것으로서 압연 전의 결정입자가 신연(伸延)되고

조직이 치밀하여지며 방향성을 갖는다.

-

압연조직

압연조직

☜

주괴(鑄塊; cast ingot)를 분괴(分塊)하는 가공을 분괴압연(分塊壓延)이라 하고, 이에 사용되는 압연기를

분괴압연기(分塊壓延機)라 한다. 분괴압연으로 얻어지는 제품에는 정확한 한계는 없으나,

단면의 형상과 크기에 따라 일반적인 분류를 소개하면 다음과 같다.

- bloom: 대략 정사각형의 단면을 가지며, 치수는 250mm x 250mm~450mm x 450mm 정도이다.

- billet: 대략 정사각형의 단면을 가지며, 치수는 50mm x 50mm~120mm x 120mm 정도이다.

- slab: 장방형(長方形)의 단면을 가지며, 두께 50 ~ 150mm이고, 폭 600 ~ 1500mm인 판재(板材)이다.

- sheet bar: 분괴압연한 것을 재압연한 것으로서, slab 보다 폭이 작은 200 ~ 400mm 정도이고, 길이 1m의

중량이 10 ~ 80kg 정도이다.

- sheet: 두께 0.75 ~ 15mm이고, 폭 450mm 이상인 판재이다.

- wide strip: 두께 0.75 ~ 15mm이고, 폭 450mm 이상인 coil로 된 긴 판재이다.

- narrow strip: 두께 0.75 ~ 15mm이고, 폭 450mm 이하인 coil로 된 긴 판재이다.

- plate: 두께 3 ~ 75mm의 긴 판재이다.

- flat: 두께 6 ~ 8mm이고, 폭 20 ~ 450mm인 평평한 재료이다.

- round: 지름 200mm 이상인 환봉(丸棒)이다.

- bar: 지름 12 ~ 100mm, 또는 100 x100mm 범위의 사각단면을 갖는 긴 봉재(棒材)이다.

- rod: 지름 12mm 이하인 긴 봉재(棒材)이다.

- section: 각종 단면형상의 단면재이다.

-

blooming mill(포철)

blooming mill(포철)

☜

압연전의 단면적을 A。, 압연 후의 것을 Af라 하면

(A。― Af)/A。를

단면감소율이라 한다. 증폭량 (bf ― b。)는 roller의

지름, 압하율, 압연속도, 피가공재의 단면형상 및 대소(大小), 압연온도, 가공물의 재질, roll과 가공재의 표면상태 등에

따라 영향을 받으나 E. Siebel은 다음의 근사식을 발표하였다.

-

단

C: 상수(연강에서 C=0.31 ~ 0.35, Al에서 C=0.45, 납에서 C=0.33 정도이다.) D: roll의 지름

[1] 압연기(壓延機)와 roll

(1) 압연기:

압연기는 분류기준에 따라 다음과 같이 분류된다.

작업온도에 따라

- 열간압연기

- 냉간압연기

분괴압연기(blooming mill) 중 제품에 따라

- billet 압연기 (billet mill)

- slab 압연기(slab mill)

- sheet bar 압연기(sheet bar mill)

- sheet 압연기(sheet mill)

roll의 수 및 회전방향에 따라

- 비가역 2단압연기(two-high nonreversing mill)

- 가역2단압연기(two -high reversing mill)

- 3단압연기(three-high mill)

- 4단압연기(four-high mill)

- 특수압연기

실제에는 roll 수와 회전방향에 따른 분류가 보통이기 때문에 이 기준에 의한 분류로서 각각의 특징을 설명하고자 한다.

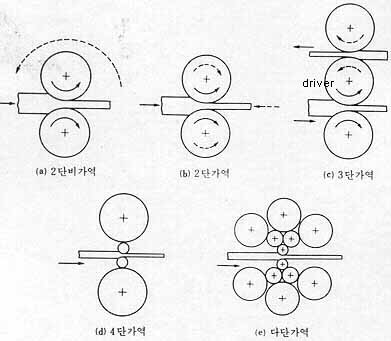

그림 (a)는 비가역 2단압연기로서, 지름이 같은 2개의 roll을 1쌍으로 하여 한쪽 방향으로만 압연한다.

재압연을 위하여는 소재를 운반하여야 하는 불편이 있다.

그림 (b)는 가역 2단압연기로서, (a)와 비슷하나 roll을 역전시킬 수 있기 때문에 재압연시 소재를 운반할 필요가 없다.

그림 (c)는 3단압연기로서, 중간 roll이 구동하고, 상하의 roll은 마찰에 의하여 구동하며, 동시에 2단압연기 2대의

기능을 한다.

그림 (d)는 4단압연기로서, 소재와 접촉하는 roll의 지름이 작고, 외측에 보강 roll이 있다.

roll의 지름이 작으면 압연압력이 크게되어 소성이 적어 압연이 어려운 소재의 압연에 사용된다.

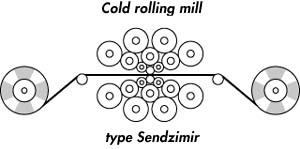

그림 (e)는 다단압연기의 예이다.

압연기의 종류

압연기의 종류

☜

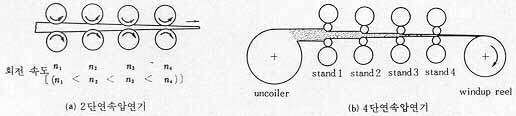

아래 그림과 같은 연속압연기(連續壓延機)를 사용함으로써 생산능률을 올릴 수 있으며, 압연폭의 변화가 없는 조건이라면

소재가 적체되지 않고 압연되기 위해서는 roll의 속도가 출구측으로 갈수록 점점 커져야 한다.

연속압연기

연속압연기

☜

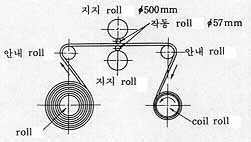

아래 그림과 같이 전방(前方)인장과 후방(後方)인장을 가하는 coil 장치를 갖는 Steckel 압연기가 있다.

이 압연기는 박판(薄板)의 냉간압연에 사용되어 제품의 표면을 매끈하게 한다.

coil 장치를 갖는 4단압연기

coil 장치를 갖는 4단압연기

|

다단압연기

다단압연기

☜

|

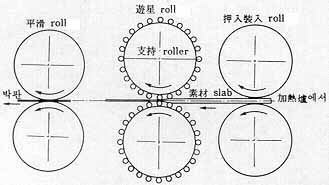

아래 그림은 유성압연기(遊星壓延機; planetary rolling mill)로서, 작업 roll의 자전과 공전에 의하여 소재를 압연하고,

1회의 통과로 큰 압하량을 얻으며, 압연속도는 작업 roll의 원주속도로 조정한다. 많은 roll이 교대로 작업하기 때문에

roll의 과열을 피할 수 있다.

유성압연기

유성압연기

☜

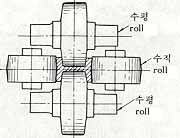

아래 그림은 만능압연기(萬能壓延機; universal rolling mill)의 예인데, 상하압연과

동시에 측면압연도 할 수 있는 압연기로 rail과 같은 I 형재, H 형재, channel 등의

압연에 사용된다.

만능압연기

만능압연기

|

만능압연기의 animation

만능압연기의 animation

|

(2) roll:

roll은 압연기에서 가장 중요한 부분의 하나로서 축두(軸頭)인 neck, 회전전달부인 wobbler

및 동체(胴體; body)로 되어 있으며, roll에 따라 제품의 형상 및 질이 결정되고 압하량 등이 정해진다.

roll을 각 기준에 따라 분류하면 다음과 같다.

표면 형상에 따라

- 평 roll(plain roll): 판재용으로 사용된다.

- 홈 roll(grooved roll): 각종

☞ 형재(形材)의 압연에 사용된다.

재질에 따라

- 주철 roll: 사형 주물과 금형 주물이 있으며, 전자는 pearlite 주철로서 내외부의 경도차가 적고, 후자는 chilled 층이

15~40mm 정도이고 내부는 pearlite 조직이다. 최근에는 구상흑연주철(球狀黑鉛鑄鐵; nodular cast iron)도

사용된다.

- 강철 roll: 주강 roll과 단강(鍛鋼) roll 등이 있다.

roll 재질의 가장 중요한 성질은 강도와 내마모성이며, 이러한 측면에서는 단강(鍛鋼)이 고가이지만

양호하다.

아래 그림과 표는 평 roll의 각부 명칭과 치수의 예이다.

roll의 파손 원인으로 재질 불량, 열처리 부족, 형상 불량, 과도한 압하율 등을 들 수 있으며,

roll의 국부별 파손 원인은 다음과 같다.

- neck 부의 파손: 주물 불량, 소재온도의 불균일, roll의 조절 불량

- neck와 동체의 경계 파손: 진동과 충격, housing 설치 불량

- 동체파손: 소재의 저온, 압하율의 과도

- roll의 표면 조대(粗大): 소재의 과열, roll의 경도 부족

|