(2) 산소(酸素; oxygen)제조:(교과서 p.142)

☞산소제조법에는

공업용으로 물의 전기분해에 의한 방법과 공기 중의 산소를 모으는 방법 등이 있으며, 용접에

사용되는 산소는 공기를 모아 액체공기를 만들고, 다시 분류(分溜)해서 이용하는 것이 대부분이다. 즉 공기를

가압하고 팽창시켜 액체로 만든 다음 산소와 질소의 다른 비점(沸點)을 이용하여 분류한다.

산소의 비점은 ―183℃, 질소의 비점은 ―196℃이므로 액체질소를 먼저 증발시키고, 산소를 압축기에 35℃에서 150기압으로

압축 저장하여 시판하고 있다. ―119℃에서 50기압으로 압축하면 담황색의 액체로 되며, 이 액체산소를

용기에 넣어 다량의 산소를 운반할 수 있다.

산소용기는 경합금(硬合金)으로서 인장강도 57kg/mm², 연신율 18% 이상의 재료로 되어 있으며,

산소의 대기 중에서의 환산체적이 5000, 6000, 7000 liter의 것이 많이 사용된다. 산소용기의 valve는 황동제이며,

구조는 acetylene용과 같다.

용기의 크기와 용적의 관계는 다음 표와 같다.

|

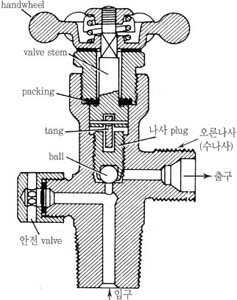

산소용기 valve(압력조정기의 연결부가 수나사, 오른나사)

|

산소용기 내의 산소는 고압이므로 다음과 같은 취급상의 주의를 요한다.

- 타격 및 충격을 주면 폭발할 염려가 있으므로 옮길 때 주의할 것

- 누설되어 가연 gas와 혼합되었을 때 인화할 염려가 있으므로 사용하지 않을 때에는 valve를 잠글 것

- 용기는 40℃ 이하가 되도록 직사 광선 또는 화기있는 곳을 피할 것

- 겨울에 산소가 분출되지 않으면 더운 물로 가열하고, 화기(火氣)를 사용하지 말 것

- valve의 개폐는 조용히 할 것

- 누설검사에는 비눗물을 사용할 것이며, 화기를 사용하지 말 것

(3) 압력조정기 및 torch:

(3-1) 압력 조정기:

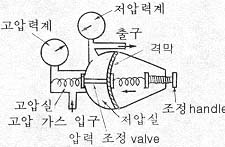

용기 내의 acetylene gas와 산소는 고압이기 때문에 용접할 때에는 필요한 압력으로 감압(減壓)하여야 한다.

acetylene gas는 0.1~0.2kg/cm², 산소는 1 ~ 5kg/cm² 정도로 한다. 이때의 감압 valve를 압력 조정기(調整器)

또는 감압 조정기라 한다. 압력 조정기의 구조와 작동원리는 acetylene gas용과 산소용이 같으며, 산소용은 오른나사,

acetylene용은 왼나사로 되어 있어 용기에 장착할 때 혼돈을 피하고 있다. 용기에서 고압의 acetylene gas 또는

산소가 그림에서와 같이 고압실로 들어와 고압력계에 용기 내의 압력을 지시하고, 이 때 고압실의 압력과 valve spring의

힘의 균형에 의하여 저압실로 유동하고, 저압실의 공간이 커 팽창하므로 압력이 강하한다. 조정 handle을 돌려 spring을

크게 밀어 valve를 많이 열면 저압실에 보다 많은 고압의 gas가 유입된다.

☜

☜

압력 조정기의 원리

|

acetylene 압력조정기

|

☜

☜

산소 압력조정기

|

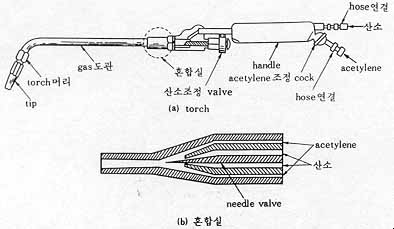

(3-1) torch:

torch는 그림과 같이 손잡이(handle), 혼합실, tip의 3부분으로 되어 있으며, 사용압력에 의하여 저압식(低壓式), 중압식(中壓式),

고압식(高壓式) torch가 있다. 저압식은 acetylene의 압력이 0.07kg/cm²이하에서 사용되며, needle이 있는 것과 없는 것이 있다.

중압식 torch는 acetylene의 압력이 0.07kg/cm²~1.3kg/cm²이며, 산소에 의한 acetylene의 흡인이 없는

등압식과 약간의 흡인이 있는 반등압식이 있다. 이들 중압식 torch는 산소가 역화의 위험이 적기 때문에

두꺼운 판의 용접에 사용된다.

tip의 규격은 번호로 표시하고, 번호의 숫자는 용접 가능한 연강판의 두께를 mm로 표시한다.

예를 들면 10번은 10mm 두께의 연강판의 용접에 적합한 tip이다.

또는 acetylene의 유량(liter/hr)을 번호로 표시하며, 용접 가능한 연강판의 두께(mm)는 tip 번호의

1/100에 해당 한다. 즉 1000번 tip은 10mm 두께의 연강판 용접에 적합하다는 의미이다.

두꺼운 판재를 용접할 때는 많은 열량이 필요하고, 많은 열량을 얻기 위해서는 gas가 많아야 한다.

많은 gas를 유출시키기 위해서는 큰 tip을 사용하는 방법 또는 유속을 크게 하는 방법이 있으나,

nozzle 지름이 큰 tip을 사용하면 필요한 양의 gas를 유출하는데 유속을 낮게 취할 수 있어 유속에 의해

용금이 불려 나가는 것을 방지할 수 있다.

needle valve를 갖는 저압식 torch의 작동 원리

needle valve를 갖는 저압식 torch의 작동 원리

☜

needle valve를 갖는 저압식 torch

needle valve를 갖는 저압식 torch

|

torch accessories

torch accessories

☜

|

needle valve를 갖지 않는 저압식 torch

needle valve를 갖지 않는 저압식 torch

torch 사용상의 주의점을 들면 다음과 같다.

- tip에 모래 등이 들어가 구멍을 막는 일이 없을 것

- torch에 불이 붙어 있는 상태에서 산소용기나 acetylene 용기에 가까이 하지 말 것

- torch에 불이 붙어 있는 상태에서 torch로 작업물을 밀거나 잡아당기고, 두들기지 말 것

- 사용 중 비정상적인 소리가 나면 torch가 과열된 상태에서 혼합 gas가 torch의 gas 도관에서 연소하고

있는 경우이므로 acetylene valve를 닫고 산소만 다소 분출시키면서 torch를 물에 넣어 냉각시킬 것

- tip을 교체할 때는 valve를 모두 닫고, 단단히 조일 것.

- torch에 불을 붙일 때에는 acetylene valve만 열고, 산소 valve를 점진적으로 열어 화염을 조정할 것

- torch의 불을 끌 때에는 두 valve를 서서히 닫아 화염을 줄인 후 acetylene valve를 닫은 다음 산소

valve를 닫을 것

[2] 용접봉 및 용제

(1) 용접봉(熔接棒; welding rod):

-

용접봉은 용접부에 공급되어 모재 간극을 메우는 융접재(融接材)로 사용되며, 일반적으로 모재와 거의 같은 성분을

갖고 있으나, 모재의 종류와 성분에 따라 야금학적 견지에서 다음 표와 같은 값을 취하고 있다.

용접봉의 지름은 1 ~ 6mm이고, 길이는 300 ~ 900mm 정도이며, 용접 능률의 관점에서 다음 표의 것을 기준으로

하거나, 모재의 두께가 1mm 이상일 때에는 D(mm): 용접봉의 지름, T(mm): 모재의 두께라 하면

D=T/2 + 1의 값을 취하기도 한다.

gas 용접봉의 구비조건을 열거하면 다음과 같다.

- 가능한 모재와 같은 재질일 것

- 불순물이 없을 것

- 모재의 기계적 성질을 해치지 않을 것

|

|

(2) 용제(溶劑; flux):

-

금속이 가열되어 공기 중의 산소와 접촉하면 산화물 등이 생겨 비중이 작은 것은 위에 slag로 부유하나,

비중이 큰 것은 용착금속 내에 들어가 불량 용접의 원인이 된다. 이에 대한 대책으로서 산화물 등의

용융온도를 낮게 하여 slag로 부유시키거나, 용접중 접합면을 공기와 차단하여 산화작용을 못하게 하는

용제를 사용한다.

연강에는 보통 용제를 사용하지 않으나, 때로는

붕산(H3BO3)이나

붕사(Na2B4O7·10H2O)가

사용되며, 주철에는 NaHCO3, H2BO3,

규산 natrium 등이 사용된다. 동과 동합금에는

H3BO3,

H2BO3,

NaF, 규산 natrium 등이 사용된다.

Al과 Al 합금에는 KCl 45%, NaCl 30%, LiCl 15%, KF 10% 의 혼합물이 사용된다.

[3] gas 용접 작업

(1) 용접재의 준비:

-

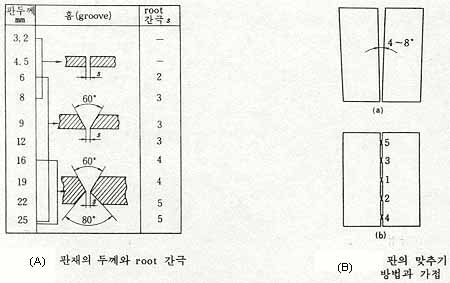

모재의 재질과 판두께에 따라서 알맞는 torch, 용접봉, 용제를 선정하고, 그림(A)과 같이 홈(groove)과 root 간격을

둔다. 용접하는 중 모재의 비틀림을 막기 위하여 가접(假接)을 한다. 특히 얇고 긴 판을 용접할 때에는 그림(B)(a)와

같이 미리 벌려 놓고 용접을 하는 경우와 그림(B)(b)와 같이 가접을 한다.

판재의 홈 가공, root 간격 및 가접

판재의 홈 가공, root 간격 및 가접

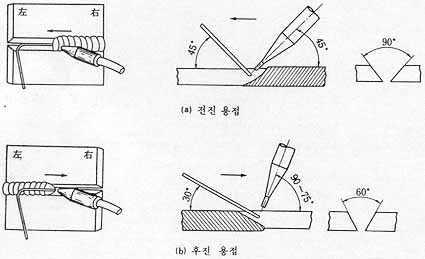

(2) 전진용접(前進熔接)과 후진용접(後進熔接):

-

gas 용접에서 torch와 용접봉의 이동 방향에 따라서 전진용접과 후진용접으로 나눈다. 그림(a)에서와 같이

우측(右側)에서 좌측(左側)으로 진행하는 용접을 용접봉이 torch보다 앞서 가기 때문에

전진용접(forward welding) 또는 좌진용접(左進熔接; forehand welding)이라 하고, 그림(b)와 같이

좌측에서 우측으로 진행하는 용접을 후진용접(backward welding) 또는

우진용접(右進熔接; backhand welding)이라 한다.

전진용접에서는 화염(火焰)이 불어 내어 용입(熔入)을 방해하며 모재를 과열시키고, 용금의 산화가 심하나

bead의 표면이 매끈하다. 5mm 이하의 얇은 판의 맞대기 용접이나 비철 및 주철 용접에 이용된다.

후진용접에서는 화염이 용접부를 집중 가열하므로 열이용률이 높고 두꺼운 판재의 용접에 적합하다.

용접봉의 weaving이 없으므로 홈(groove)이 좁아도 되며, 용접봉 및 gas의 소비량이 적고, 용접속도가 크며, 용접부의

변형도 적다. 그러나 bead 표면은 전진용접의 것만큼 매끈하지 못하며 bead가 높다.

전진용접과 후진용접

전진용접과 후진용접

보충(4매, oxygen-acetylene welding) 보충(4매, oxygen-acetylene welding)

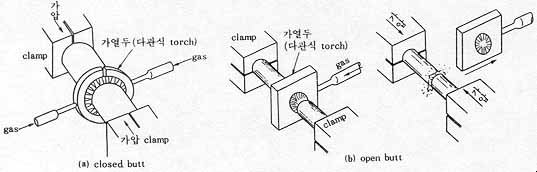

[4] gas 압접(壓接)

열원을 gas 화염에서 얻는 맞대기 용접으로서 가열 및 가압방식에 따라 밀착식 압접과 개방식 압접이 있다.

밀착식 압접(closed butt welding)은 그림(a)와 같이 접합면을 접촉시켜 적당한 압력으로 밀착시킨 상태에서 torch로

외부로부터 가열하여 접합면이 용융상태에 접근할 때 압력을 가하여 용접을 완료한다.

용접물이 두껍거나 지름이 크면 내부까지 균일하게 가열하는 것이 어렵고, 접합면에 불순물이 개재될 가능성이 있다.

개방식 압접(open butt welding)은 용접면을 벌려 놓고 단면을 torch로 직접 가열하는 방법에 의한 압접으로서,

용융되기 시작할 때 torch를 빼내고 가압하면 용융금속은 밀려 나오고 고상압접이 되며, 균일한 가열이 용이하고

불순물이 용해되어 탈락하므로 미리 청소할 필요가 없고, 큰 단면재의 압접이 가능하다.

이들 gas 압접법은 맞대기 저항용접에 비하여 장치가 간단하며, 전력이 없는 곳에서도 압접이 가능하는 등

저항용접이 곤란한 큰 단면재에 적용할 수 있다.

-

gas 압접

gas 압접

|