5 장 인발(引拔; drawing)(교과서 p.235)

|

⇒ 인발(引拔)

|

wire drawing animation

wire drawing animation

|

taper 형상의 구멍을 가진 die에 소재를 통과시켜 인발함으로써 구멍의 최소 단면치수로 가공하는 것을

인발((引拔; drawing) 또는 인발가공이라 하며, 외력으로는 인발력이 작용하고, die 벽면은 소재에

압축력을 작용시킨다. 선(線), 봉(棒), 관(管) 등의

반제품(半製品)은 압연 및 압출 등에 의하여 만들어지나 치수공차가 작은 단면재는 인발에 의한다.

인발은 보통 상온에서 행하고, 가공중 변형에 의하여 많은 열이 발생한다.

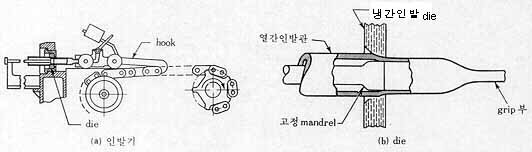

인발에서는 주로 그림(a)와 같이 선 및 그림(b)와 같이 환봉을 얻으나,

그림(c)와 같이 이미 중공으로 된 관을 인발하여 바깥지름, 안지름 및 벽의 두께를 조정하기도 한다.

[1] 인발기와 die

선(wire), 봉(rod), 관(tube) 등을 인발하는 원리는 같으나 소재나 제품의 형상 및 치수에 따라 drum에 감을 수 없는 경우와

감을 수 있는 경우가 있다. drum에 감을 수 없는 봉 및 관의 인발에서는 그림과 같이 die에서

나온 인발제품을 jaw에 물고 chain 또는 유압장치에 의한 25~150ton의 인발력에 의하여

10~20m/min의 속도로 인발한다.

관의 냉간입발기

관의 냉간입발기

|

|

지름 5mm 이하의 가는 선의 인발을 신선(伸線; wire drawing)이라 하고 drum에 감아 인장하는데,

신선기에는 그림 (a)와 같은 단식신선기(單式伸線機; single wire drawing machine)와

그림 (b)와 같은 연속신선기(連續伸線機; continuous wire drawing machine)가 있다.

완성 제품의 지름이 1/4 in 이상일 때에는 단식신선기를 사용하고, 보다 작은 지름의 선을 얻고자 할 때는

연속신선기에서 완성 치수에 달할 때까지 신선한다. die의 매 통과당 단면감소율은 가는 선에 대하여 15~25%,

굵은 선에서는 20~50% 정도이다. 연질재료에서는 경질재료에서보다 단면감소율을 크게할 수 있다.

신선속도는 강선에서 4m/sec, 황동선에서 5m/sec 정도이나, 최근에는 20 ~ 30m/sec 정도인 것도 있다.

-

소재와 die 간의 마찰이 크고 단면감소율이 클 때에는 인발력이 크게되므로

인발재의 재질에 대한 die의 재질, 형상 및 치수가 중요하다.

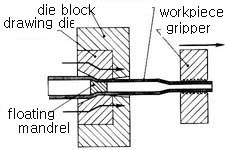

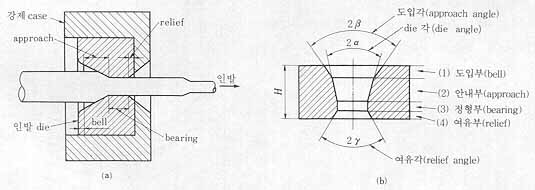

아래 그림에서 도입부에서는 윤활제가 도입되고 안내부에서부터 인발재의 단면이 감소한다.

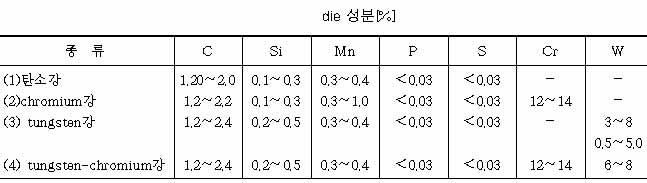

die는 내마모성과 강도가 커야 하며, 지름이 큰 제품의 인발에서는 열처리된 탄소강, 특수강이 사용되고,

지름이 작은 제품의 인발에는 경질합금이나 diamond 등이 사용된다.

die 중에서 중요한 것은 die 각으로서, 연질 소재에 대하여는 die 각을 크게 하여 단면감소율을 높이고,

경질 소재에 대하여는 die 각을 작게한다. Al, Ag의 소재에는 die 각을 30°,

Cu에는 28°, Cu-Zn 및 Cu-Sn에는 20°, 강에는 16°정도이다.

정형부(整形部; bearing)의 길이는 연질 소재에 대하여 짧게 하고, 경질 소재에는 길게 한다.

그러나 너무 길게 하면 인발력이 증가하고, 인발 제품 내의 응력이 커지므로 가능하면 짧게 취한다.

-

-

die 형상 및 명칭

die 형상 및 명칭

☜

인발에서 윤활제의 선택은 매우 중요하다. die와 인발재 사이의 윤활은 마찰을 줄여 die의 수명을 크게 하고,

제품의 표면 상태를 좋게 하며, 인발력을 감소시킨다. 또한 냉각효과도 있다.

윤활제에는 건식(乾式)과 습식(濕式)이 있으며, 건식윤활제에는 석회, grease, 비누, 흑연 등이 있고,

습식에는 종유(種油) 등에 비누 1.5 ~ 3%을 첨가하고 다량의 물을 혼합한 것이 있다.

경질금속의 인발에는 소재에 Pb, Zn 등을 도금하거나 인산염을 피복한다.

|