|

[3] 띠톱기계(bandsawing machine, bandsaw)(교과서 p.443)

그림과 같이 pulley의 회전운동에 의하여 띠톱을 운동시켜 절단작업을 하는 기계를 띠톱기계(band sawing machine)이라

하며, 띠톱의 절단운동 방향에 따라 수평식과 수직식이 있다.

금속절단용 띠톱날(bandsaw blade)의 재료, 치형상 및 치의 배열은 활톱날(hacksaw blade)에서와 같다.

정밀한 직선으로 절단하기 위하여는 폭이 넓은 띠톱날을 사용하고, 곡률반지름이 작은 곡선절단을 위해서는

좁은 폭의 띠톱날을 사용한다. 두꺼운 재료의 절단에서는 pitch가 큰 띠톱날을 사용하고 얇은 재료의

절단에서는 작은 pitch의 톱날을 사용한다. 기본적으로 적어도 2개 이상의 이(齒)가 동시에

가공재료와 물리고 있어야 한다. 띠톱날의 두께는 톱날의 폭에 따라 표준화 되어 있다.

폭 1/2in 까지는 두께가 0.025in, 폭 5/8in와 3/4in에 대하여는 0.032in, 폭 1in에 대하여는 0.035in의

두께로 되어 있다. 두꺼운 톱날은 강도가 크므로 강인한(tough) 재료의 절단에 사용된다.

띠톱날은 일반적으로 coil 형태로 되어 있어 톱기계에 따라 필요한 길이만큼 절단하여

양끝을 맞대고 용접하여 사용한다.

(1) 수평식 띠톱기계(horizontal bandsawing machine):

수평식 bandsawing machine에서는 belt 형상의 얇은 톱날(blade)이 좌우 또는 수평으로 위치한

pulley의 회전운동에 의하여 한쪽 방향으로 연속운동을 하면서 절단작업을 수행한다.

roller guide가 톱날을 틀어 수직으로 위치시키고, pulley 축방향으로의 이동을 방지하며,

톱날을 450kg 정도까지 인장하여 톱날에 적당한 강성을 준다.

수평식 띠톱기계는 절삭속도가 20~150m/min 정도로 크고 가공물의 고정이 용이하며

scrap 손실이 적은 등의 장점을 갖고 있어 널리 사용돤다.

수평식 bandsawing machine

수평식 bandsawing machine

☜

|

띠톱날

띠톱날

|

수평식 bandsawing machine에서 절단가공을 한다.

수평식 bandsawing machine에서 절단가공을 한다.

(7.37MB/2.2min) (7.37MB/2.2min)

|

수평식 bandsawing machine에서 절단가공을 한다.

수평식 bandsawing machine에서 절단가공을 한다.

|

(1) 수직식 띠톱기계(vertical bandsawing machine, counter bandsawing machine):

상하에 위치한 pulley의 회전운동에 의하여 띠톱날(band blade)이 연속적으로 수직 절삭운동을 하고

table상에서 가공물에 이송을 하함으로써 절단작업을 하며, table을 경사시켜 경사절단 및 경사가공을 한다.

톱작업외에 다양한 부속장치 및 공구를 설치하여 사포작업, polishing 및 마찰절단 등을 할 수 있다.

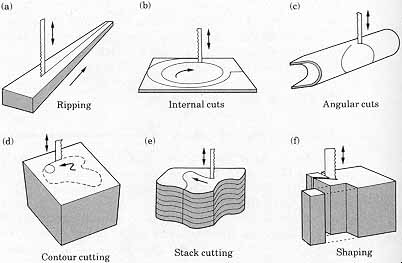

수직식은 절단작업과 윤곽작업(輪廓作業)을 할 수 있고 윤곽작업은 가공물을 table에서 움직여 행한다.

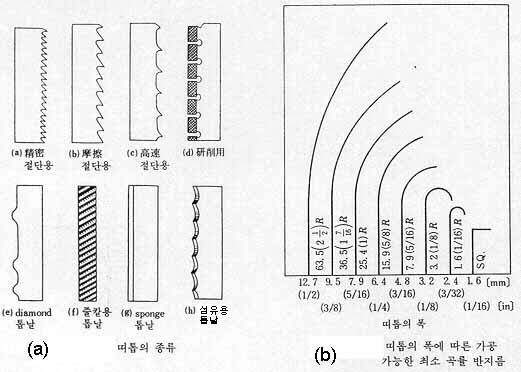

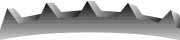

수직식 띠톱날(bandsaw blade)에는 용도에 따라 다음 그림(a)와 같이 여러 종류가 있고,

1 in 당 2 ~ 32개의 톱니를 갖는 pitch로 되어 있다. 윤곽가공에서는 절단곡선의

곡률반지름에 따라 톱의 폭이 다르며, 그림(b)는 톱의 폭에 따른 가공할 수 있는

최소 곡률반지름을 표시한 것이다.

절삭속도는 가공재료, 톱날재료 및 가공부의 크기 등에 따라 다르나

☞ 고속도강(高速度鋼; high speed steel, H.S.S.)

톱날에 의한 절단에서 가공재료가 보통강일 때 50 ~ 80m/min, 구조용강일 때 20 ~ 45m/min,

주철일 때 25 ~ 65m/min, 주강일 때 25 ~ 70m/min 정도이다.

수직식 band sawing machine

수직식 band sawing machine

☜

|

수직식 band sawing machine에서 가공물의 이송방향을 정하는 guide를 사용한다.

수직식 band sawing machine에서 가공물의 이송방향을 정하는 guide를 사용한다.

|

-

띠톱의 종류 및 띠톱날 폭

띠톱의 종류 및 띠톱날 폭

-

수직식 띠톱에서의 각종 작업

수직식 띠톱에서의 각종 작업

-

절삭속도는 띠톱기계, 띠톱 , 절삭유제, 절삭깊이, 및 가공물의 성질과 두께 등의 조건에 따라 다르다.

띠톱의 butt 용접은 대단히 중요한 것으로서, 톱기계에 용접기가 설치된 것도 있고, 용접열이 식기 전에

풀림(annealing)처리까지 한다.

절삭가공편의 기계톱 가공을 기술하는 범위에 연삭절단(硏削切斷), 마찰절단(摩擦切斷),

및 수류절단(水流切斷)을 포함시키는 것은 본 교재의 분류상 다소 어색한 감이 있으나,

절단이라는 공통점이 있기 때문에 이어서 기술하기로 한다.

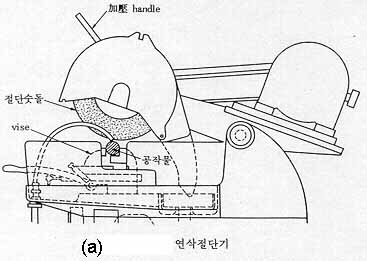

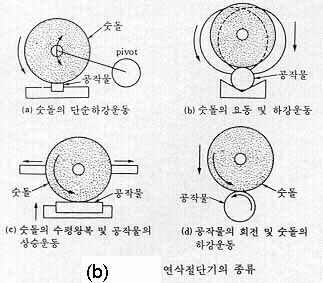

[4] 연삭절단

결합제로 합성수지 등을 사용한 얇은 연삭숫돌로 금속 및 비금속을 절단하며, 봉(棒)은 지름 50mm 정도까지,

관(管)은 지름 90mm 정도까지 절단할 수 있다. 절삭속도(원주속도)는 5000m/min 까지 취할 수 있어

발생열이 냉각되기 전에 절단하기 때문에 절단속도가 크다. 숫돌을 보호하기 위하여 연삭유제를 공급할 때는

절단작업이 열로 인한 연화에 의한 것이 아니고, 절삭작용에 의한 것이 되며 절삭속도는 2500mm/min 정도로

한다.

-

☜

☜

|

|

[5] 마찰절단

마찰절단은 톱날과 가공물의 마찰열에 의하여 가공물의 접촉부가 연화(軟化)되고 산화된 상태의

금속을 밀어냄으로써 수행되며, 절단속도가 어느 절삭절단에서 보다 크고 절단면도 다소의

burr가 있으나 비교적 매끈하다.

톱의 속도를 500m/min 정도로 아주 크게하여 짧은 시간에 열을 많이 발생시킴으로써 가공물이

발생열을 전도하여 흡수하기 전에 절단되는 조건이 필요하다.

톱날을 보호하기 위하여 톱날이 긴 원주톱기계 또는 띠톱기계가 사용되며, 마찰절단에

사용되는 톱날은 표준탄소합금강으로서 절삭절단 톱날에 비하여 두껍게함으로써 강도를 크게 하고 있다.

마찰절단은 열전도도가 상대적으로 낮은 철금속의 절단에 유리하며 25mm 정도의 두께까지 절단이 가능하다.

특히 가공경화 때문에 절삭절단이 어려운 stainless 강과 경도가 큰 철합금 등의 절단에서 더욱 유리하며,

가공능률은 가공물의 경도와는 무관하다. 반면에 절단되기 전에 금속입자가 파괴되는 주철,

열전도도가 큰 aluminum과 황동 등은 열이 국부적으로 집중되기 어렵고 가공 중 톱날에 늘어붙는

성질 때문에 마찰절단에 부적당하다.

마찰톱절단에는 원판마찰전단(circular friction sawing)과 띠마찰절단(friction bandsawing)이 있으며,

원판마찰전단은 원주톱기계에서 행해지고 띠마찰절단은 띠톱기계에서 행해진다.

원판마찰톱날은 폭이 12.7mm, 19.5mm, 25.4mm이고, raker set에서 pitch가 10산/in 및 14산/in 이며, 날을

예리하게하는 연삭은 하지 않는다. 절단작업시에 작업자를 보호하기 위한 보호막이 필요하다.

-

원판마찰톱

원판마찰톱

(지름 1000mm ~ 2400mm)

☜

|

peg tooth(standard profile) peg tooth(standard profile)

peg tooth with land(for cutting steel tube) peg tooth with land(for cutting steel tube)

XLR tooth(for cutting jumbo beam) XLR tooth(for cutting jumbo beam)

handsaw tooth(for cutting solid bar and billets) handsaw tooth(for cutting solid bar and billets)

skip tooth(for cutting jumbo beam) skip tooth(for cutting jumbo beam)

톱이의 형상

|

bandsawing machine에서 마찰절단

|

[6]수류절단(水流切斷; waterjet cutting)

연마입자를 첨가한 물을 nozzle를 통하여 가공물에 따라 다르나 압력 4200kg/㎠ 정도,

속도 28km/min 정도로 분사하여 절단하는 것을 수류절단이라 하며, 유리에서 고강도합금에

이르기까지 금속재료 및 비금속재를 망라하여 거의 모든 재료를 두께 250mm 정도까지 절단할 수 있다.

절단면은 사포질한 것처럼 보인다. 연마입자가 수류절단 비용의 60 ~ 65%를 차지하기

때문에 최근에는 압력을 높게 하여 사용함으로써 연마입자 없는 수류절단을 시도하고 있다.

-

☜

☜

waterjet에 의한 절단

|

수류절단 예

|

수류절단법의 장점을 들면 다음과 같다.

- 절단면의 온도가 20℃ 정도로 낮기 때문에 열변형을 포함한 열영향부가 발생하지 않는다.

- 분사방향을 임의로 조정할 수 있기 때문에 임의 각도로 절단할 수 있으며, 복잡한 곡선의 절단이 가능하다.

- 분류의 지름이 0.7 ~ 1.5mm 정도이므로 절단에 의한 재료 손실이 적다.

- 1회의 통과로 절단이 완료되며, 절단속도가 전통적인 방법에서 보다 크다.

- burr가 거의 없고 치수와 절단면의 표면정도가 높아 2차가공이 필요없다.

|